Заколки в полоску производитель

Заколки в полоску – это, казалось бы, простая вещь. Но сколько нюансов скрывается за этим кусочком ткани и металла? Многие считают, что это несложное производство, а вот это совсем не так. Сегодня хочу поделиться своими наблюдениями, основанными на многолетнем опыте работы в этой сфере. Речь пойдет о том, как выбирают поставщиков, какие проблемы возникают в процессе производства и как добиваются качества.

Что нужно знать о производстве резинок и заколок в полоску

Заколки в полоску - это сегмент, который, на первый взгляд, кажется очень массовым. Но, если копнуть глубже, обнаруживается ряд серьезных сложностей. Недостаточно просто найти поставщика, который умеет делать полоски. Нужно учитывать качество материала, тип резинки, способ соединения элементов, а также соответствие требованиям по безопасности. У меня, например, был опыт работы с поставщиками, которые предлагали очень дешевые материалы, но в итоге получались недолговечные и часто рвались. Это, конечно, приводило к большим проблемам с возвратами и негативным отзывам.

Вопрос материалов – это отдельная песня. Натуральные ткани, как правило, дороже, но и более приятны к коже, а синтетические – более долговечные и устойчивые к стирке. Выбор зависит от целевой аудитории и позиционирования продукта. Например, для детских заколок я всегда отдаю предпочтение натуральным материалам, а для взрослой коллекции можно рассматривать более бюджетные варианты, но с повышенным вниманием к качеству печати и обработки краев.

Поиск надежного производителя: на что обращать внимание

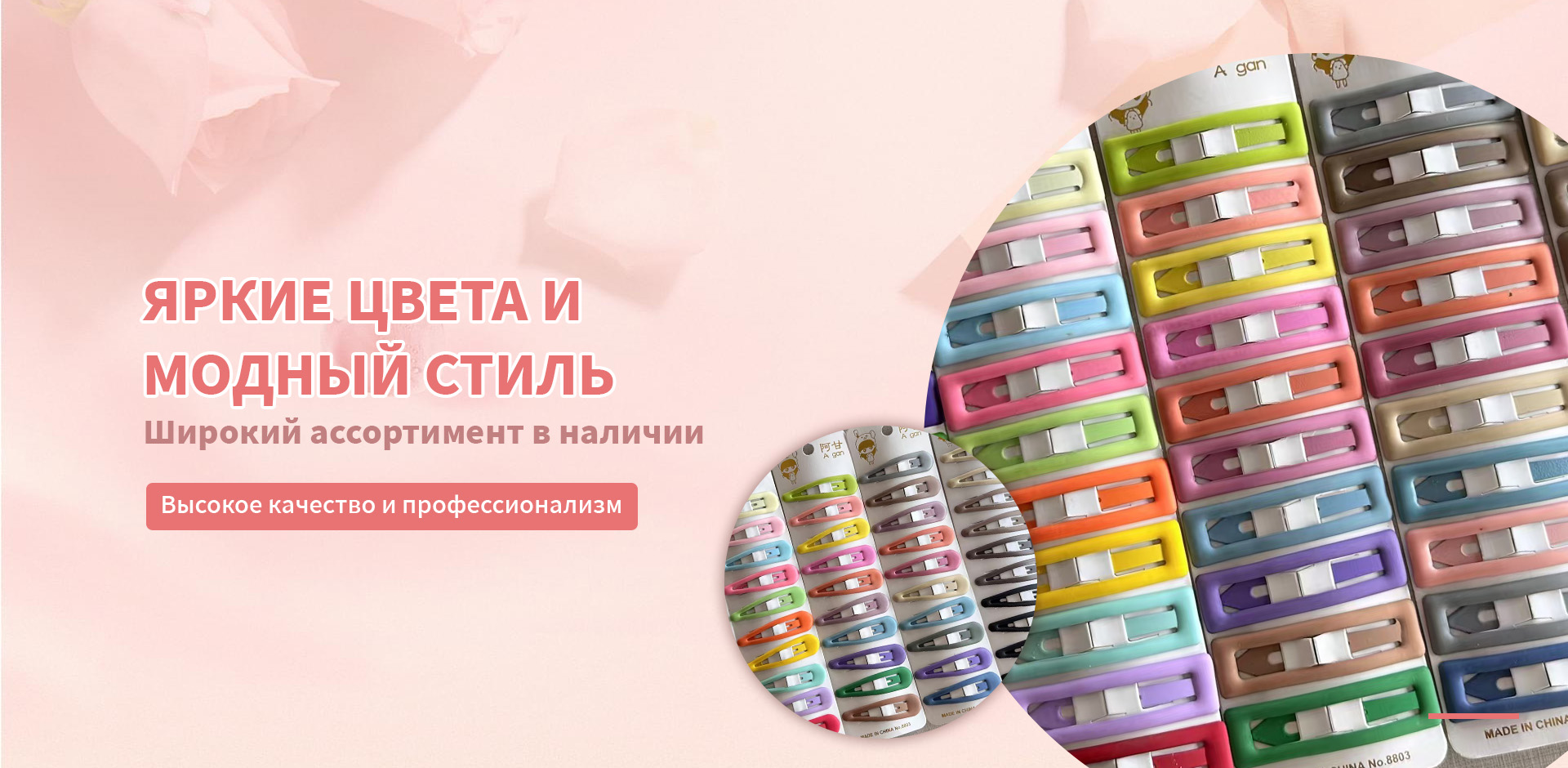

Поиск производителья – это ключевой момент. Не стоит ориентироваться только на цену. Важно оценить опыт компании, производственные мощности, наличие сертификатов качества и отзывы других клиентов. Лично я всегда начинаю с анализа портфолио. Если компания может продемонстрировать широкий ассортимент и разнообразие полосок, это уже хороший знак. Затем, обязательно запрашиваю образцы. По качеству образцов можно судить о уровне мастерства и внимательности к деталям.

Важным фактором является наличие современного оборудования и квалифицированного персонала. Были случаи, когда находили компании с хорошим портфолио, но качество продукции оставляло желать лучшего. Оказывается, оборудование устаревшее, а работники не имеют достаточной квалификации. Это, конечно, серьезная проблема, которая требует дополнительных затрат на доработку продукции.

Проблемы на этапе производства: от подгонки до упаковки

Процесс производства заколки в полоску включает в себя несколько этапов: подготовка материала, пошив полосок, нанесение рисунка, соединение элементов, контроль качества и упаковка. На каждом этапе могут возникать различные проблемы. Например, при нанесении рисунка может потребоваться корректировка параметров печати, чтобы избежать размытия или выцветания. Или при соединении элементов может возникнуть проблема с прочностью шва.

Не стоит недооценивать важность контроля качества на всех этапах производства. Лучше потратить немного времени и усилий на проверку продукции, чем потом столкнуться с массовыми возвратами и негативными отзывами. Я всегда стараюсь предусмотреть этапы контроля качества после каждого ключевого этапа производства. Это позволяет оперативно выявлять и устранять недостатки.

Опыт с ООО Иу Агань Украшения

Недавно сотрудничал с ООО Иу Агань Украшения (https://www.yiyotu.ru). Впечатления остались очень положительные. Они действительно уделяют внимание каждой детали, от выбора сырья до контроля производственного процесса. У них есть опытная команда дизайнеров и производственных специалистов, которые постоянно внедряют инновации и следят за модными тенденциями. Заказывал у них партии резинок и заколок в полоску разных цветов и размеров. Качество продукции – на высшем уровне. Материалы приятные на ощупь, рисунок четкий и долговечный, швы прочные. В целом, сотрудничество прошло очень гладко, и я уверен, что ООО Иу Агань Украшения – надежный партнер для любого бизнеса, занимающегося производством аксессуаров для волос. Их подход к качеству – это то, что особенно ценно в современном производстве. Постоянное стремление к совершенству и учет последних трендов – важные составляющие успеха в этой отрасли.

Будущее производства заколок в полоску: тренды и инновации

Сейчас наблюдается тенденция к увеличению спроса на экологичные и устойчивые материалы. Потребители все больше заботятся об окружающей среде и предпочитают продукты, произведенные из экологически чистых материалов. Поэтому производителям приходится адаптироваться к этим требованиям и использовать более экологичные альтернативы традиционным материалам.

Еще один тренд – это индивидуализация. Потребители хотят получать уникальные продукты, которые отражают их индивидуальность. Поэтому производители все чаще предлагают услуги по кастомизации продукции, позволяющие клиентам создавать свои собственные дизайны. Это, конечно, требует дополнительных затрат на оборудование и разработку программного обеспечения, но это позволяет получить конкурентное преимущество на рынке. Возможно, в будущем мы увидим еще больше инноваций в этой сфере, например, использование 3D-печати для создания сложных и детализированных дизайнов.

И напоследок, хочу добавить, что в этой сфере не бывает простых решений. Постоянно возникают новые вызовы и проблемы, требующие творческого подхода и готовности к изменениям. Но при правильном подходе можно добиться отличных результатов и создать качественный и востребованный продукт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Красные шпильки-невидимки на карточке

Красные шпильки-невидимки на карточке -

Зажимы BB популярная модель

Зажимы BB популярная модель -

Зажимы BB 7 см с полосками капельный эффект

Зажимы BB 7 см с полосками капельный эффект -

Бесшовные заколки с принтом

Бесшовные заколки с принтом -

Комплект зажимы bb плюс шпильки-невидимки

Комплект зажимы bb плюс шпильки-невидимки -

Зажимы BB в чёрно-белый горох

Зажимы BB в чёрно-белый горох -

Набор зажимов BB в клетку

Набор зажимов BB в клетку -

Набор резинок для волос с заколками

Набор резинок для волос с заколками -

Розовые зажимы-уточки в горох малого размера

Розовые зажимы-уточки в горох малого размера -

Высококачественные цветные шпильки-невидимки

Высококачественные цветные шпильки-невидимки -

Пятиконечные звёзды 4.2 см с напылением 10 карточек в упаковке

Пятиконечные звёзды 4.2 см с напылением 10 карточек в упаковке -

Набор шпилек-невидимок в пяти цветах в коробке

Набор шпилек-невидимок в пяти цветах в коробке

Связанный поиск

Связанный поиск- Заколки в горошек производители

- Черные заколки заводы

- Крабик для волос подружка заводы

- Крабики для волос для девушек цена

- Набор крабиков для волос производитель

- Как использовать крабик для волос цена

- Крабик для волос цветок на море

- Детские аксессуары для волос заводы

- Заколки в кофейных оттенках цена

- Крабики для волос на вайлдберриз женские модные