Заколки капельки завод

Разговоры о производстве заколки капельки часто сводятся к цене и объему. Но давайте отбросим этот шаблон. Потому что за дешевизной часто скрывается низкое качество, а за огромными партиями – риск брака и логистических проблем. Я работаю в этой сфере уже несколько лет и видел, как разные подходы влияют на конечный результат. Не всегда самая дешевая опция оказывается выгодной.

Что такое завод по производству заколки капельки и чем он отличается от мастерской?

Итак, что же такое завод, и зачем выбирать его, а не небольшую мастерскую? Во-первых, это масштабы. Завод способен обеспечить стабильное и предсказуемое производство больших партий. Если вам нужно от 10 000 штук и выше, то завод – это единственный реалистичный вариант. Во-вторых, это автоматизация. Автоматизированные линии позволяют снизить влияние человеческого фактора и обеспечить более высокую точность и скорость работы. Но это не значит, что там нет квалифицированных специалистов, наоборот, требуются инженеры, которые обслуживают и программируют эту автоматику. В-третьих, это контроль качества. Заводы обычно имеют более строгие системы контроля качества, чем маленькие мастерские, включающие в себя несколько этапов проверки на разных стадиях производства. Конечно, все зависит от конкретного завода, но это общий тренд.

Нельзя сказать, что мастерские – плохой вариант. Они часто лучше подходят для небольших партий, индивидуального заказа или прототипирования. Мастерские позволяют гибче реагировать на изменения дизайна и технологические нюансы. Но в плане масштабируемости и надежности они уступают заводам.

Этапы производства заколки капельки: от сырья до готового продукта

Производство заколки капельки – это многоступенчатый процесс. Начинается он с выбора сырья: обычно это сплавы цинка, латуни или нержавеющей стали. Качество сырья напрямую влияет на долговечность и внешний вид готового изделия. Если взять, например, заколки из низкокачественного сплава цинка, то они быстро потеряют блеск и могут вызвать аллергическую реакцию. Поэтому важно убедиться, что поставщик сырья надежный и имеет сертификаты качества.

Далее идет литье. Существуют разные технологии литья – порошковое литье, литье под давлением. Литье под давлением более дорогостоящий, но и более эффективный способ для больших партий. После литья производится механическая обработка – шлифовка, полировка, нанесение покрытия (например, никелирование, золочение, хромирование). Качество покрытия определяет устойчивость к коррозии и внешнему воздействию. Это очень важный этап, который часто недооценивают. Например, я видел случаи, когда заколки, собранные из качественного сплава, быстро ржавели из-за плохого покрытия.

Финальная стадия – сборка и контроль качества. Сборка может быть ручной или автоматической, в зависимости от сложности конструкции. Контроль качества включает в себя проверку на соответствие размеров, формы, цвета, наличия дефектов. Иногда используют специальные приборы для проверки механических свойств. Это, кстати, тоже важный пункт – не стоит экономить на контроле качества, иначе потом будут возвраты и недовольные клиенты.

Возможные проблемы при заказе заколки капельки на завод

Иногда возникают сложности. Например, неточности в техническом задании. Даже небольшое отклонение в размерах или форме может привести к большим проблемам. Поэтому очень важно предоставить завод подробные чертежи и образцы, а также четко сформулировать требования к качеству. Другая проблема – сроки. Производство больших партий требует времени, поэтому нужно планировать заготовку заранее. Часто заводы сталкиваются с проблемами с поставками сырья, особенно в периоды экономической нестабильности. Поэтому важно заранее уточнить наличие сырья и заключить договор с надежным поставщиком. И, конечно, не стоит забывать о логистике. Транспортировка готовой продукции может быть дорогостоящей и занимать много времени.

Опыт работы с ООО Иу Агань Украшения

Мы работали с ООО Иу Агань Украшения несколько раз. Их подход к производству впечатляет. Они очень внимательно относятся к деталям и готовы идти на компромиссы. Их команда опытных дизайнеров постоянно предлагает новые идеи и решения, что очень ценно для нас. Важно отметить их строгий контроль качества и своевременное выполнение заказов. Помимо качества, меня поразила их гибкость и готовность адаптироваться к нашим индивидуальным требованиям.

Они используют современные технологии и оборудование, что позволяет им производить качественные заколки капельки по конкурентоспособным ценам. Например, недавно мы заказывали партию заколок из нержавеющей стали с хромированным покрытием, и они выполнили заказ в срок и с минимальными отклонениями от технического задания. Мы были очень довольны результатом.

Особенно хочется отметить их систему контроля качества, которая включает в себя несколько этапов проверки на разных стадиях производства. Это позволяет им выявлять и устранять дефекты на ранних этапах, что значительно снижает риск получения брака. Кроме того, у них очень хорошая логистика, что позволяет им оперативно доставлять продукцию в любую точку мира. Они придерживаются высоких стандартов и всегда выполняют свои обязательства.

Перспективы развития производства заколки капельки

В будущем я думаю, что производство заколки капельки будет все больше автоматизироваться. Это позволит снизить затраты и повысить производительность. Также будет расти спрос на экологически чистые материалы и устойчивые технологии. В последнее время многие производители переходят на использование переработанного пластика и других экологически чистых материалов. Это очень важный тренд, который будет набирать обороты.

Еще одним важным трендом является персонализация. Все больше людей хотят иметь уникальные вещи, поэтому спрос на индивидуальные заказы будет расти. Заводы, которые смогут предложить индивидуальный подход и гибкие условия сотрудничества, будут иметь конкурентное преимущество.

Ну и, конечно, нельзя забывать о развитии новых технологий. Например, 3D-печать позволяет создавать сложные формы и конструкции, которые было бы невозможно изготовить традиционными методами. Это открывает новые возможности для дизайнеров и производителей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Синие шпильки-невидимки на карточке

Синие шпильки-невидимки на карточке -

Шпильки-невидимки в коробке 500 грамм

Шпильки-невидимки в коробке 500 грамм -

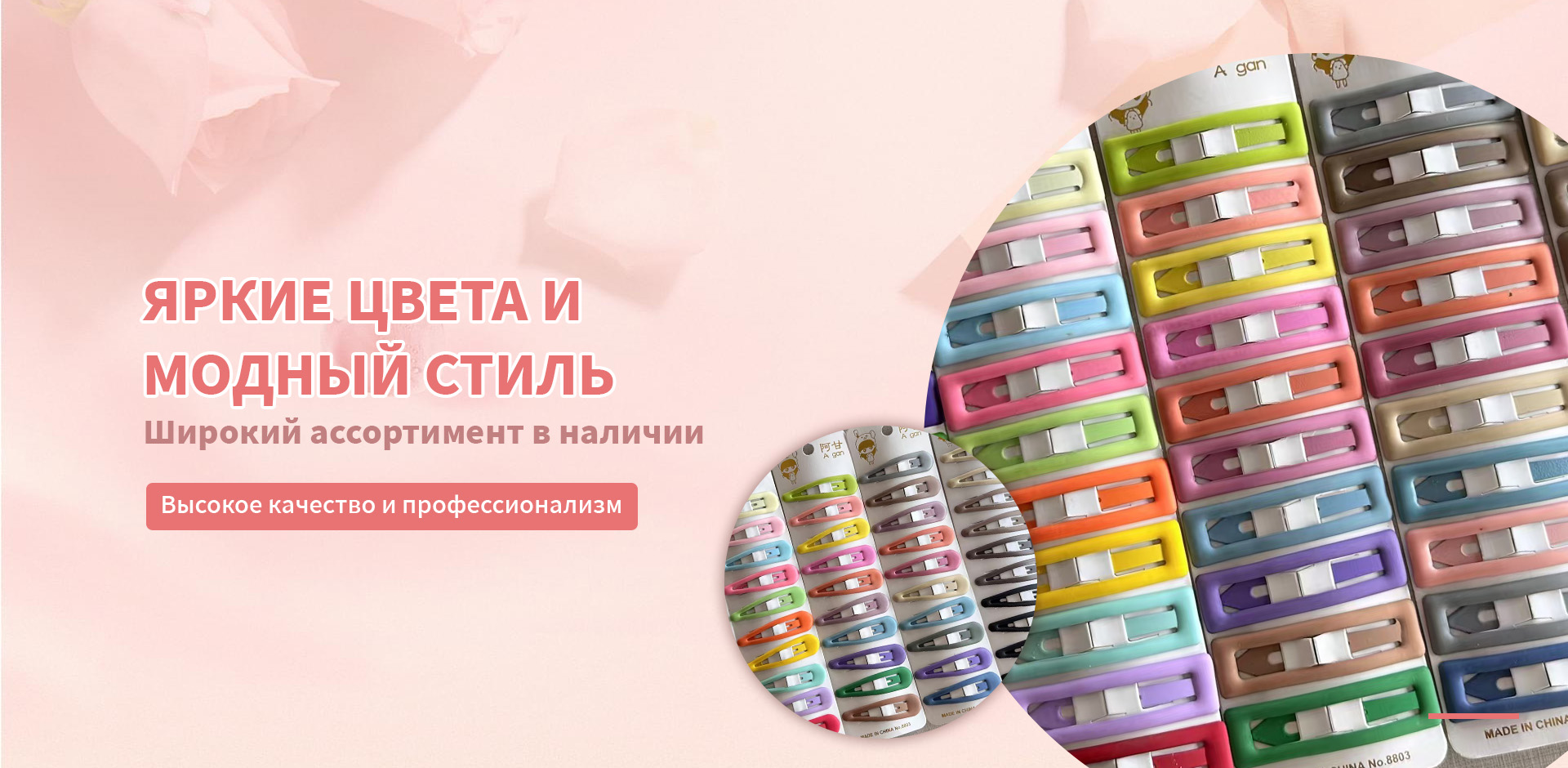

Зажимы BB в пастельных тонах Моранди

Зажимы BB в пастельных тонах Моранди -

Розовые зажимы-уточки в горох малого размера

Розовые зажимы-уточки в горох малого размера -

Цветные шпильки-невидимки

Цветные шпильки-невидимки -

Пятиконечные звёзды 4.2 см с напылением 10 карточек в упаковке

Пятиконечные звёзды 4.2 см с напылением 10 карточек в упаковке -

Зажимы BB популярная модель

Зажимы BB популярная модель -

Набор шпилек-невидимок в пяти цветах в коробке

Набор шпилек-невидимок в пяти цветах в коробке -

Набор из ABS пластика 6 карточек

Набор из ABS пластика 6 карточек -

Набор зажимов уточек в пастельных земляных тонах Моранди

Набор зажимов уточек в пастельных земляных тонах Моранди -

Зажимы BB 7 см с полосками капельный эффект

Зажимы BB 7 см с полосками капельный эффект -

Черные пластиковые зажимы-уточки

Черные пластиковые зажимы-уточки

Связанный поиск

Связанный поиск- Как пользоваться u образной заколкой производители

- Шпильки и невидимки для волос завод

- Заколки в полоску производители

- Фото крабика для волос поставщики

- Как использовать крабик для волос

- Зажимы для чёлки и отдельных прядей основная страна покупателя

- Крабик для волос пружинка поставщик

- Miu miu крабик для волос

- U образные заколки производитель

- Крабики для волос для девушек основная страна покупателя