Заколки капельки заводы

Сегодня хочу поделиться некоторыми наблюдениями о производстве заколки капельки. Часто можно встретить упрощенное представление об этом бизнесе, как о простой сборке готовых деталей. На деле все гораздо сложнее, и от качества сырья, технологического процесса и, конечно, квалификации персонала зависит конечный результат. Попробую рассказать о том, что вижу на практике, о проблемах и возможностях, которые возникают при организации производства этих, казалось бы, простых, но очень популярных аксессуаров.

Суть вопроса: что значит 'завод' в контексте заколок?

Когда говорят о заколки капельки заводы, подразумевают разные вещи. Это может быть крупное предприятие, выпускающее тысячи штук в день, или небольшая мастерская, ориентированная на более индивидуальный подход. Мне кажется, часто возникает путаница в масштабе и уровне автоматизации. Кто-то пытается сразу создать 'суперзавод', инвестируя огромные средства в оборудование, а кто-то начинает с минимальных вложений, полагаясь на ручной труд. Оба подхода имеют свои плюсы и минусы, и выбор зависит от целого ряда факторов, таких как планируемый объем продаж, бюджет и целевая аудитория.

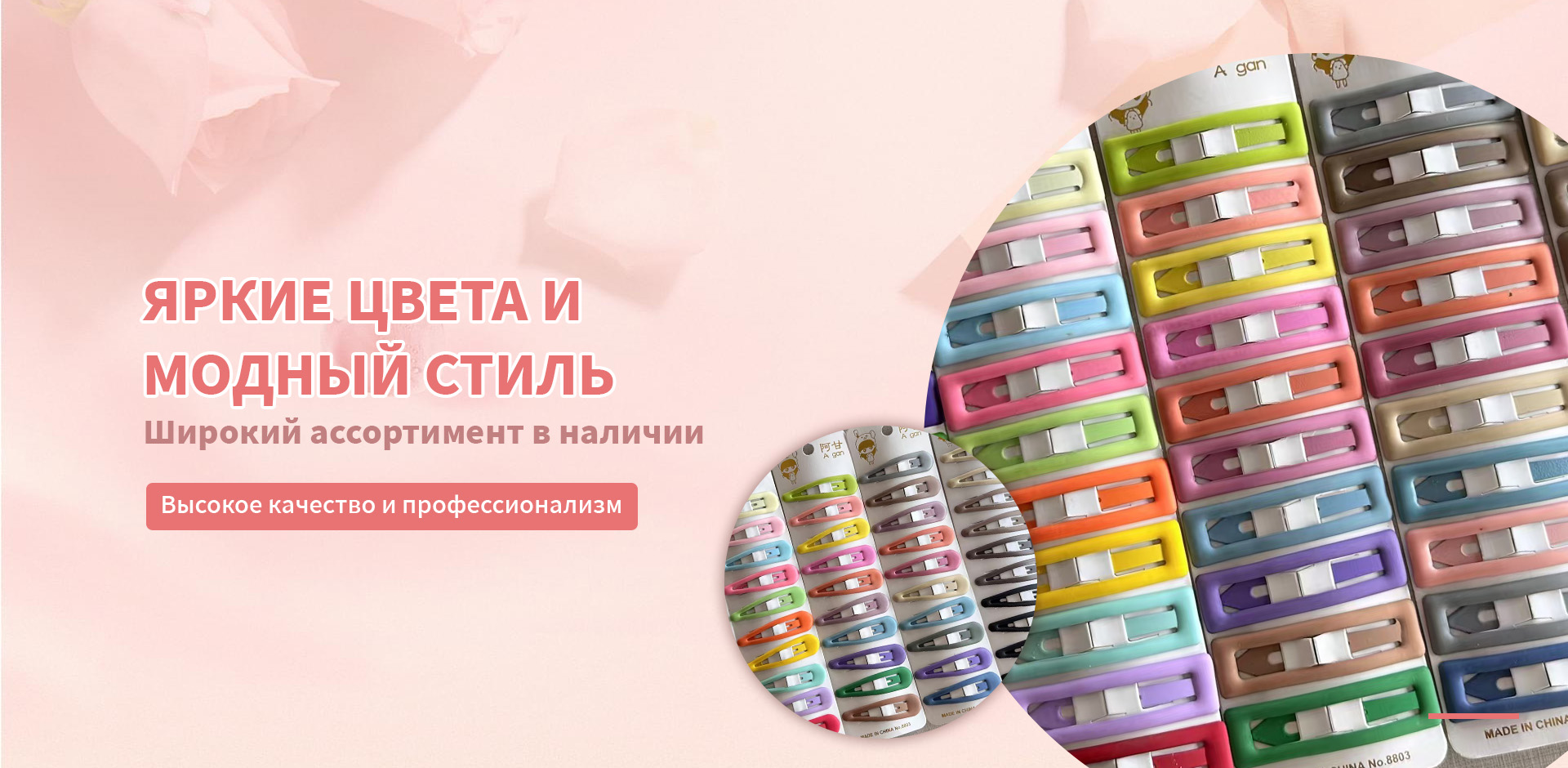

В нашей компании, ООО Иу Агань Украшения, мы стараемся найти золотую середину. Мы не стремимся к огромным производственным мощностям, но и не ограничиваемся ручным трудом. Мы создаем небольшую, но гибкую производственную базу, позволяющую нам оперативно реагировать на изменения спроса и предлагать клиентам широкий ассортимент продукции. Мы уделяем внимание каждой детали: от выбора сырья до контроля производственного процесса, строго следуя высоким стандартам, чтобы гарантировать безупречное качество каждой выпускаемой заколки. В компании работает опытная команда дизайнеров и производственных специалистов, которые постоянно внедряют инновации, следуют модным тенденциям и сочетают актуальные элементы с классической эстетикой, создавая стильные и практичные аксессуары для волос.

Сырье: определяющий фактор качества

Начнем с сырья. От качества металла, используемого для изготовления застежек и декоративных элементов, напрямую зависит долговечность и внешний вид готового продукта. Не всегда легко найти надежных поставщиков, предлагающих качественное сырье по адекватной цене. Зачастую приходится проводить длительные переговоры, заказывать образцы и проводить собственные испытания, чтобы убедиться в соответствии требованиям. Не стоит экономить на этом этапе – это может привести к серьезным проблемам в будущем, таким как частые поломки и негативные отзывы покупателей. Помню, как однажды получили партию металла, который быстро тускнел и царапался. Потеряли много времени и денег на переработку брака.

Важно учитывать не только состав металла, но и его обработку. Иногда встречаются поставщики, использующие некачественные технологии, что приводит к образованию дефектов и неоднородности материала. Мы предпочитаем работать с поставщиками, которые имеют сертификаты соответствия и могут предоставить полный перечень технических характеристик сырья. Это позволяет нам контролировать качество на каждом этапе производства и минимизировать риски.

Процесс производства: от чертежа до готового изделия

Дальше идет сам производственный процесс. Он включает в себя несколько этапов: изготовление застежек, обработку декоративных элементов, сборку и упаковку готовых изделий. В зависимости от сложности дизайна и планируемого объема производства, можно использовать ручной труд, полуавтоматическое оборудование или полностью автоматизированные линии. Нам, например, часто требуются нестандартные формы и размеры, поэтому приходится использовать комбинацию ручного труда и небольших станков. Это позволяет нам создавать уникальные дизайны и быстро адаптироваться к новым требованиям рынка.

Особое внимание уделяем контролю качества на каждом этапе производства. Мы используем различные методы контроля, такие как визуальный осмотр, измерение размеров, проверка прочности и устойчивости к коррозии. Некачественные изделия сразу же отправляются на переработку. Часто встречаются проблемы с соответствием размеров и пропорций, особенно при изготовлении сложных дизайнов. Поэтому важно иметь квалифицированный персонал и современное оборудование для контроля качества.

Основные сложности и пути их решения

Одним из главных вызовов, с которыми сталкиваются производители заколки капельки – это высокая конкуренция. На рынке представлено огромное количество игроков, предлагающих продукцию по разным ценам и качеству. Чтобы выделиться из толпы, необходимо предлагать уникальные дизайны, использовать качественное сырье и обеспечивать высокий уровень сервиса. Также важно активно продвигать свою продукцию через различные каналы сбыта, такие как интернет-магазины, розничные магазины и оптовые поставщики.

Еще одна проблема – это сезонность спроса. В период школьных каникул и перед праздниками спрос на заколки возрастает, а в остальное время он может падать. Чтобы справиться с этим, необходимо планировать производство заранее и иметь достаточные запасы готовой продукции. Также важно диверсифицировать каналы сбыта, чтобы не зависеть от одного поставщика заказов. Мы, например, активно развиваем наш интернет-магазин и участвуем в различных выставках и ярмарках.

Будущее производства: автоматизация и инновации

В будущем, я уверен, роль автоматизации и инноваций в производстве заколки капельки будет только возрастать. Появление новых технологий, таких как 3D-печать и роботизированная сборка, позволит создавать более сложные и уникальные дизайны, а также снизить производственные затраты. Кроме того, все больше потребителей интересуются экологически чистыми материалами и устойчивым производством. Поэтому производителям необходимо учитывать эти тенденции и предлагать продукцию, отвечающую требованиям экологической безопасности.

Мы тоже следим за новыми технологиями и постоянно внедряем их в наше производство. Например, сейчас изучаем возможности использования 3D-печати для создания прототипов новых дизайнов. Также планируем использовать более экологичные материалы, такие как переработанный металл и биоразлагаемые пластики. Мы верим, что, сочетая традиционные методы производства с современными технологиями, мы сможем создавать высококачественную и экологически чистую продукцию, отвечающую потребностям наших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зажимы BB популярная модель

Зажимы BB популярная модель -

Набор зажимов BB в клетку

Набор зажимов BB в клетку -

Зажимы BB в чёрно-белый горох

Зажимы BB в чёрно-белый горох -

Маленькие заколки с мультяшным дизайном

Маленькие заколки с мультяшным дизайном -

Зажимы-уточки в клетку с принтом

Зажимы-уточки в клетку с принтом -

Высококачественные цветные шпильки-невидимки

Высококачественные цветные шпильки-невидимки -

Зажимы BB в пастельных тонах Моранди

Зажимы BB в пастельных тонах Моранди -

Набор шпилек-невидимок в коробке

Набор шпилек-невидимок в коробке -

Синие шпильки-невидимки на карточке

Синие шпильки-невидимки на карточке -

Комплект зажимы bb плюс шпильки-невидимки

Комплект зажимы bb плюс шпильки-невидимки -

Зажимы-уточки с голографическим эффектом

Зажимы-уточки с голографическим эффектом -

Зажимы-уточки в коробочной упаковке

Зажимы-уточки в коробочной упаковке

Связанный поиск

Связанный поиск- Ручной работы заколки поставщик

- Резинка крабик для волос поставщик

- Бабочка крабик для волос металлическая

- Крабик розовый для волос завод

- Набор крабиков для волос производитель

- Шпильки невидимки производители

- деревянные заколки для волос ручной работы

- Видео шпилька невидимка с фото ее поставщик

- крабик для волос vivienne westwood

- крабик зеленый для волос в виде цветка