Заколки с голографическим эффектом заводы

Заколки с голографическим эффектом – это, на первый взгляд, простой аксессуар. Но за кажущейся простотой скрывается целый комплекс технических и производственных проблем. Рынок постоянно требует новинок, а **голография** – это всегда интерес, возможность выделиться. Но как превратить замысловатый визуальный эффект в надежный и экономически целесообразный продукт массового производства? Этот вопрос мы решали не один год, и вот что из этого вышло.

Что такое голографический эффект в заколках?

Прежде чем углубляться в производство, нужно понять, что мы имеем в виду под голографическим эффектом. Обычно речь идет о применении специальных голографических пленок, которые создают иллюзию объемного изображения, меняющееся в зависимости от угла обзора. Эти пленки, как правило, наносятся на основу заколки – металл, пластик или дерево. Важно понимать, что не все голографические пленки одинаковы по своим характеристикам: стойкости к царапинам, температурной устойчивости, долговечности при воздействии влаги и даже светостойкости. Оптимальный выбор пленки – это компромисс между визуальным эффектом и функциональностью.

И вот тут начинается самое интересное: выбор материала для основы. Мы пробовали работать с разными типами металлов, пластиков и даже с деревом, покрытым специальными лаками. Металл, безусловно, выглядит более премиально, но требует более сложной обработки и более дорогостоящих инструментов. Пластик более прост в обработке, но может быстро терять свой привлекательный вид. Дерево – это интересный вариант с точки зрения экологичности и оригинальности, но требует тщательной защиты от влаги и механических повреждений. И, конечно, нужно учитывать вес – заколка не должна быть слишком тяжелой, чтобы не создавать дискомфорт при ношении.

Проблема заключается в том, что нанесение голографической пленки – это своего рода искусство. Нужно добиться ровного, без складок и пузырей покрытия. Идеальный результат требует опыта и специализированного оборудования. Мы экспериментировали с разными способами нанесения – от ручного нанесения с использованием валика до автоматизированных систем. Автоматизация, конечно, повышает производительность, но требует значительных инвестиций в оборудование и обучение персонала. К тому же, не всегда автоматизированные системы позволяют добиться такого же высокого качества, как ручной труд.

Проблемы масштабирования производства

Переход от небольших партий ручного производства к массовому производству – это отдельная история. Во-первых, нужно обеспечить стабильные поставки голографических пленок. Не всегда удается найти надежных поставщиков, способных обеспечить необходимый объем и гарантировать постоянное качество. Во-вторых, нужно оптимизировать производственный процесс, чтобы минимизировать затраты и повысить производительность. В-третьих, нужно предусмотреть систему контроля качества на всех этапах производства, чтобы исключить попадание брака в конечную продукцию.

Например, мы столкнулись с проблемой деформации пленок при нагревании во время процесса формовки пластиковых деталей. Это приводило к потере голографического эффекта и ухудшению внешнего вида заколки. Решение этой проблемы потребовало дополнительных исследований и экспериментов с термостойкими материалами и режимами нагрева. В итоге, нам удалось разработать оптимальный технологический процесс, который позволяет избежать деформации пленок и сохранить их оригинальный вид. Это была довольно долгая и трудоемкая работа, но результат того стоил.

Современные технологии нанесения

Сейчас активно развиваются новые технологии нанесения голографических пленок. Например, используется метод электростатического напыления, который позволяет равномерно распределять пленку по поверхности изделия. Этот метод обеспечивает более высокое качество покрытия и более долговечный голографический эффект. Но, к сожалению, электростатическое напыление требует специального оборудования и обученного персонала, что увеличивает стоимость производства.

Индивидуальные заказы и персонализация

Еще одна интересная тенденция – это рост спроса на индивидуальные заказы и персонализированные заколки. Люди хотят иметь уникальные аксессуары, которые отражают их индивидуальность. Это создает дополнительные вызовы для производства, поскольку требует гибкости и адаптивности. Но, в то же время, это открывает новые возможности для развития бизнеса.

Контроль качества и долговечность

Качество – это один из ключевых факторов успеха на рынке **заколок с голографическим эффектом**. Потребители ожидают, что заколка будет не только красивой, но и надежной и долговечной. Поэтому важно уделять особое внимание контролю качества на всех этапах производства.

Мы используем различные методы контроля качества, включая визуальный осмотр, проверку механической прочности, испытания на устойчивость к влаге и механическим воздействиям. Кроме того, мы проводим регулярный мониторинг качества сырья и материалов. Это позволяет нам своевременно выявлять и устранять возможные проблемы, связанные с качеством продукции.

Рекомендации по уходу за заколками

Не стоит забывать и о рекомендации по уходу за заколками. Например, мы рекомендуем избегать контакта с агрессивными химическими веществами и не подвергать заколки воздействию высоких температур. Это поможет продлить срок службы заколки и сохранить ее привлекательный вид.

В нашей компании ООО Иу Агань Украшения мы постоянно работаем над улучшением качества нашей продукции и оптимизацией производственного процесса. Мы стремимся предложить нашим клиентам наиболее стильные и практичные аксессуары для волос, которые будут радовать их своим внешним видом и долговечностью. Мы уделяем внимание каждой детали: от выбора сырья до контроля производственного процесса, строго следуя высоким стандартам, чтобы гарантировать безупречное качество каждой выпускаемой заколки.

Будущее производства заколок с голографическим эффектом

Что ж, что нас ждет в будущем? Вероятно, нас ждет дальнейшее развитие технологий нанесения голографических пленок, появление новых материалов и более гибкие системы управления производством. Мы также ожидаем роста спроса на персонализированные заколки и интеграцию новых технологий, таких как 3D-печать, для создания более сложных и уникальных дизайнов. Главное – это не бояться экспериментировать и постоянно искать новые пути развития.

И, конечно, необходимо учитывать экологические аспекты производства. Все больше потребителей обращают внимание на экологичность продукции и устойчивость производственных процессов. Поэтому мы также работаем над поиском экологически чистых материалов и технологий, которые позволят нам снизить воздействие на окружающую среду. Мы видим будущее за экологичным, инновационным и персонализированным производством.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зажимы-уточки в клетку с принтом

Зажимы-уточки в клетку с принтом -

Синие шпильки-невидимки на карточке

Синие шпильки-невидимки на карточке -

Коричневые зажимы-уточки с капельным точечным рисунком

Коричневые зажимы-уточки с капельным точечным рисунком -

Красные шпильки-невидимки на карточке

Красные шпильки-невидимки на карточке -

Зажимы-уточки с голографическим эффектом

Зажимы-уточки с голографическим эффектом -

Шпильки-невидимки в коробке 500 грамм

Шпильки-невидимки в коробке 500 грамм -

Набор шпилек-невидимок в пяти цветах в коробке

Набор шпилек-невидимок в пяти цветах в коробке -

Цветные зажимы BB с капельным рисунком 3 карточки

Цветные зажимы BB с капельным рисунком 3 карточки -

Зажимы BB в чёрно-белый горох

Зажимы BB в чёрно-белый горох -

Набор шпилек-невидимок в коробке

Набор шпилек-невидимок в коробке -

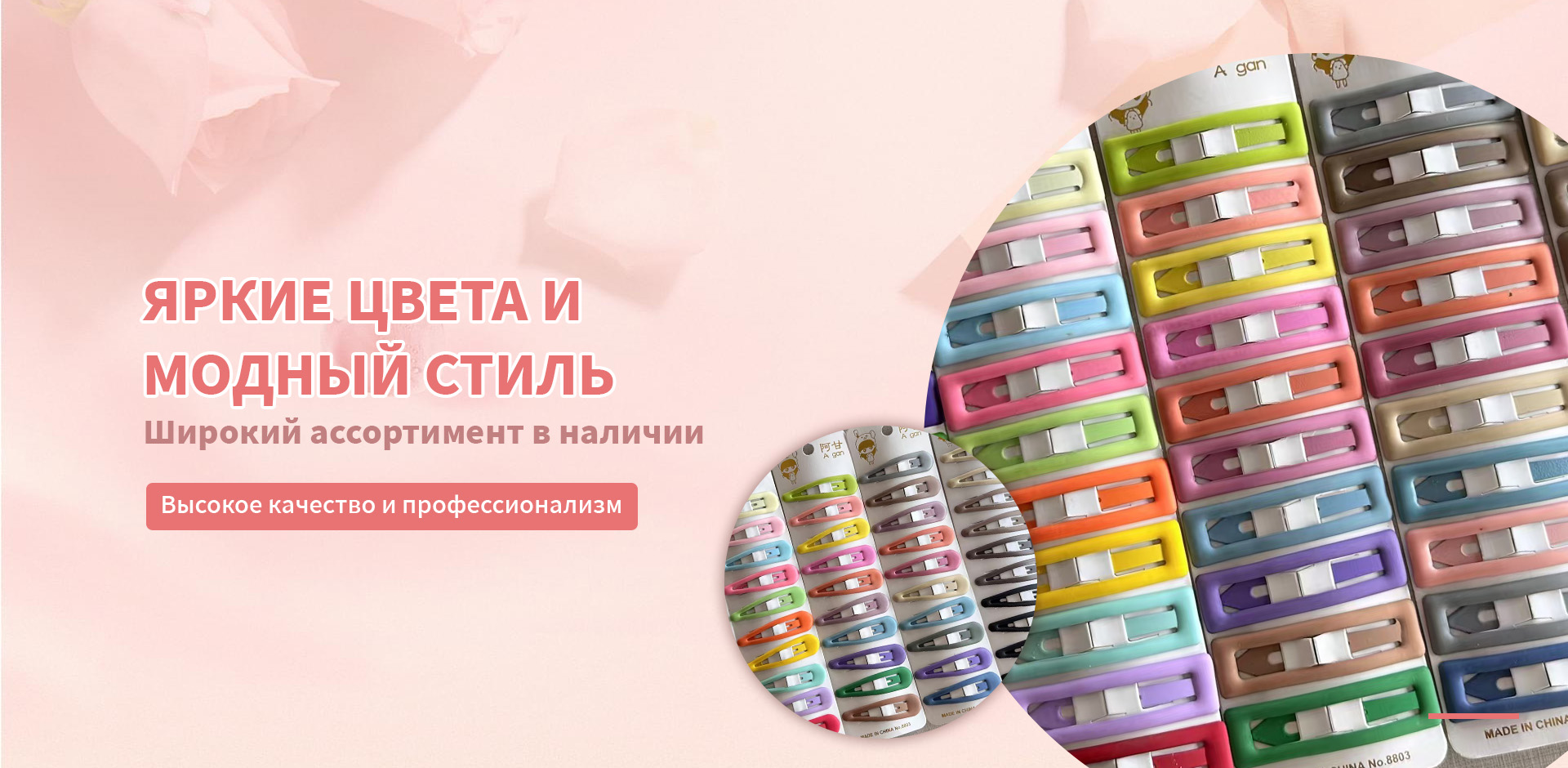

Набор цветных зажимов-уточек

Набор цветных зажимов-уточек -

Пятиконечные звёзды 4.2 см с напылением 10 карточек в упаковке

Пятиконечные звёзды 4.2 см с напылением 10 карточек в упаковке

Связанный поиск

Связанный поиск- Заколки для укладки поставщики

- Пушистый крабик для волос основная страна покупателя

- Зажимы уточки поставщики

- Корейские и японские заколки

- Заколки с принтами поставщики

- Креативные заколки завод

- Крабик для волос пружинка основная страна покупателя

- Крабик бабочка для волос цена

- Бесшовные зажимы уточки поставщик

- Украшения агань цена