Заколки с дизайнерским оформлением заводы

Сегодня все чаще слышится о развитии производства оригинальных брошек и заколок. Люди ищут не просто функциональный аксессуар, а предмет, отражающий индивидуальность. Но как эта тенденция реализуется на уровне заводы? Попытаюсь поделиться наблюдениями, основанными на практическом опыте сотрудничества с несколькими предприятиями. Часто говорят об 'автоматизации' и 'массовом производстве', но в сфере дизайна, особенно когда речь идет о заколки с дизайнерским оформлением, всегда остается место для ручного труда и индивидуального подхода. Вопрос не просто в технической возможности, а в экономике, качестве и, конечно, в самой концепции дизайна.

Постановка задачи: от идеи до готового изделия

Начнем с самого начала – с этапа разработки дизайна. Многие производители, включая ООО Иу Агань Украшения (https://www.yiyotu.ru/), предлагают услуги по созданию индивидуальных проектов. Это уже отдельная область, требующая квалифицированных дизайнеров и понимания трендов. Но как эта концепция переходит в производство? Обычно процесс выглядит так: дизайнер создает эскиз, рассчитывается стоимость изготовления, подбираются материалы (металл, фурнитура, декоративные элементы). Важный момент – техническая реализуемость дизайна. Не все красивые эскизы одинаково хорошо поддаются производству. Например, сложная филигранная работа может оказаться слишком дорогой или трудоемкой для массового выпуска.

Оптимизация производственного процесса здесь играет огромную роль. Автоматизация рутинных операций (например, покраска, нанесение лака) позволяет сократить время и затраты. Однако, при работе с дизайнерским оформлением, часто требуется дополнительное ручное вмешательство для контроля качества и добавления уникальных деталей. Нельзя забывать о логистике – поставка материалов, организация хранения готовой продукции, доставка заказчикам. Это создает целый комплекс логистических задач, особенно при сотрудничестве с зарубежными партнерами.

Проблемы масштабирования: баланс между уникальностью и стоимостью

Один из самых больших вызовов – это масштабирование производства. Когда дизайн разработан и протестирован, возникает вопрос: как производить большие объемы, не жертвуя качеством и уникальностью? В этом контексте, часто приходится идти на компромиссы. Например, сокращать количество ручных операций, использовать более дешевые материалы, упрощать дизайн. Это неизбежно приводит к снижению себестоимости, но и к потере части изначальной концепции. Недавно столкнулись с ситуацией, когда заказчик хотел воплотить в жизнь очень сложный, детализированный дизайн, но себестоимость оказалась непомерно высокой. Пришлось предлагать альтернативные решения, более экономичные, но все еще сохраняющие эстетическую привлекательность.

Иногда выгоднее работать с небольшими партиями, что позволяет сохранить индивидуальный подход и избежать больших затрат на хранение готовой продукции. Это особенно актуально для нишевых рынков и для производства эксклюзивных изделий. Однако, в этом случае, необходимо тщательно планировать производство и логистику, чтобы избежать задержек и перерасхода средств.

Материалы и технологии: выбор оптимального решения

Выбор материалов играет ключевую роль в определении стоимости, долговечности и внешнего вида заколки с дизайнерским оформлением. Традиционные материалы – металл (латунь, серебро, нержавеющая сталь), пластик, дерево, стекло. Современные технологии позволяют использовать более экзотические материалы – смолы, керамику, металлопластик. Важно учитывать не только эстетические характеристики материала, но и его физико-механические свойства, а также его устойчивость к воздействию окружающей среды.

Для нанесения декоративных элементов используются различные технологии – лазерная резка, гравировка, покраска, гальванизация. Лазерная резка позволяет создавать сложные узоры и детали, а гальванизация обеспечивает долговечное и устойчивое к коррозии покрытие. Покраска – более экономичный вариант, но она может быть менее долговечной. Выбор технологии зависит от сложности дизайна, требуемой долговечности и бюджета.

Опыт с различными технологиями нанесения декора

Мы экспериментировали с несколькими технологиями нанесения декора на металл. Гравировка, например, хорошо подходит для создания мелких деталей и текстур, но она может быть трудоемкой и дорогостоящей. Лазерная резка позволяет создавать более сложные узоры, но она требует специального оборудования и квалифицированных специалистов. Покраска, как уже упоминалось, более экономичный вариант, но он менее устойчив к царапинам и сколам. В конечном итоге, оптимальным решением часто оказывается комбинация нескольких технологий.

Например, для создания заколки с дизайнерским оформлением, мы использовали сочетание лазерной резки для создания базовой формы, гальванизации для придания блеска и гравировки для нанесения мелких деталей. Это позволило добиться высокого качества и эстетической привлекательности изделия, при этом не переплачивать за использование более сложных и дорогих технологий.

Контроль качества и обратная связь

Контроль качества на всех этапах производства – это залог успеха. На каждом этапе необходимо проводить проверки соответствия изделия требованиям заказчика. Особое внимание следует уделять качеству материалов, точности размеров, прочности соединения элементов. Необходимо также учитывать соответствие изделия требованиям безопасности.

Важную роль играет обратная связь от заказчиков. Необходимо регулярно собирать отзывы о качестве продукции, учитывать пожелания заказчиков при разработке новых дизайнов. Это позволяет постоянно улучшать качество продукции и соответствовать требованиям рынка.

Проблемы с контролем качества и их решение

Иногда возникают проблемы с контролем качества, например, из-за некачественных материалов или недостаточной квалификации персонала. В таких случаях необходимо принять меры по устранению причин проблем. Это может быть замена поставщика материалов, проведение дополнительного обучения персонала, улучшение системы контроля качества.

Использование современного оборудования и технологий, таких как 3D-сканирование и автоматизированные системы контроля качества, позволяет повысить эффективность контроля качества и снизить вероятность ошибок. Важно также внедрять систему мотивации персонала, поощряющую качество работы.

Заключение: перспективы развития

Рынок заколки с дизайнерским оформлением постоянно развивается, возникают новые тренды и технологии. Производители, которые смогут адаптироваться к этим изменениям, будут иметь конкурентное преимущество. Важно не только создавать красивые и оригинальные изделия, но и обеспечить их высокое качество и доступную цену. Сочетание ручного труда и автоматизации, использование современных материалов и технологий, тщательный контроль качества и обратная связь от заказчиков – это залог успеха в этой сфере.

Как показывает практика, успешное производство заколки с дизайнерским оформлением – это комплексный процесс, требующий усилий и постоянного совершенствования на всех этапах. Впереди еще много вызовов и возможностей. Главное – не бояться экспериментировать, следить за трендами и стремиться к безупречному качеству.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Набор резинок для волос с заколками

Набор резинок для волос с заколками -

Комплект зажимы bb плюс шпильки-невидимки

Комплект зажимы bb плюс шпильки-невидимки -

Набор с принтом и капельным эффектом 6 карточки

Набор с принтом и капельным эффектом 6 карточки -

Бесшовные заколки с принтом

Бесшовные заколки с принтом -

Зажимы-уточки в клетку с принтом

Зажимы-уточки в клетку с принтом -

Цветные шпильки-невидимки

Цветные шпильки-невидимки -

Коричневые зажимы-уточки с капельным точечным рисунком

Коричневые зажимы-уточки с капельным точечным рисунком -

Розовые зажимы-уточки в горох малого размера

Розовые зажимы-уточки в горох малого размера -

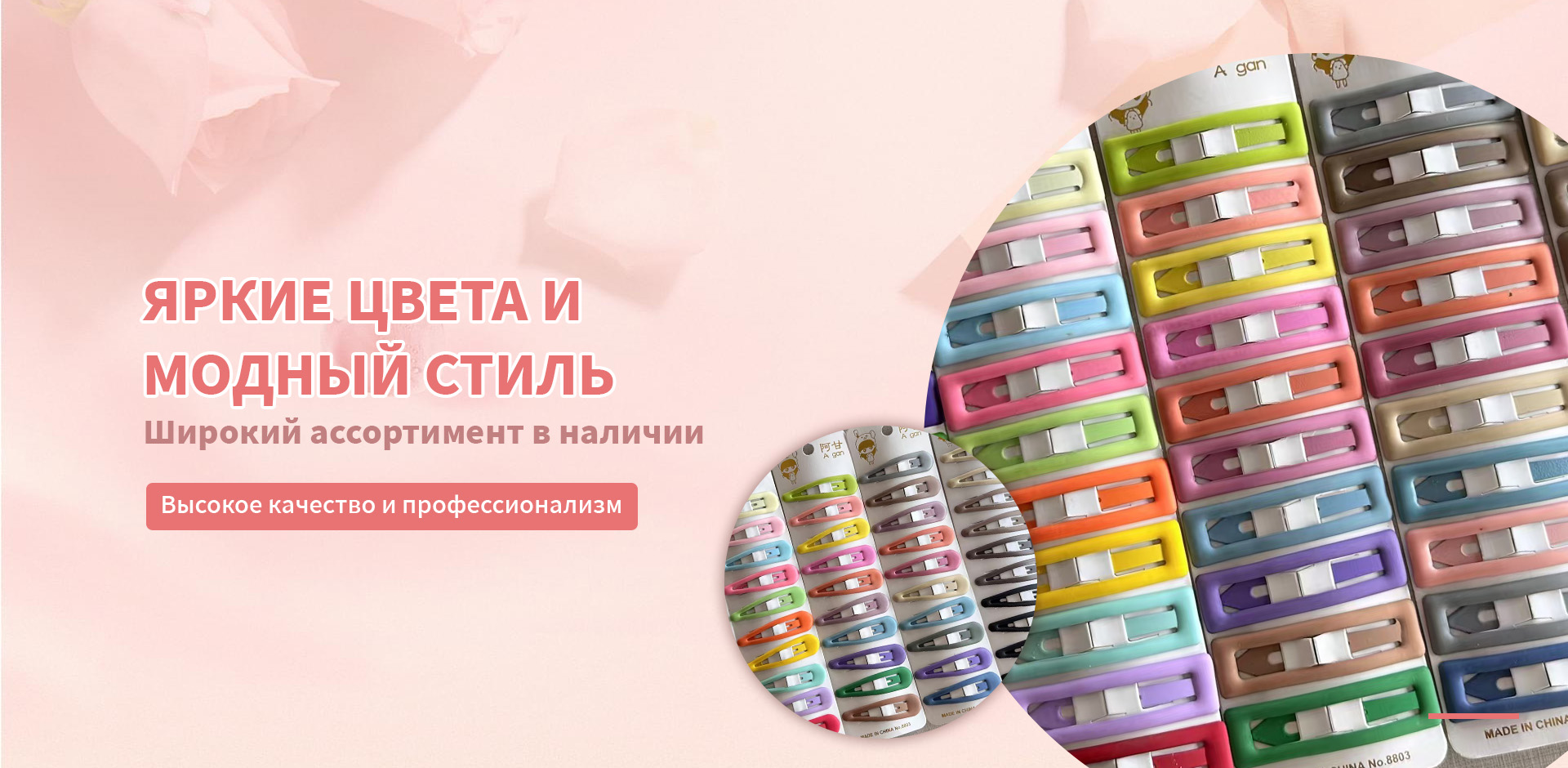

Зажимы BB в пастельных тонах Моранди

Зажимы BB в пастельных тонах Моранди -

Большие цветные зажимы BB 6 карточек

Большие цветные зажимы BB 6 карточек -

Красные шпильки-невидимки на карточке

Красные шпильки-невидимки на карточке -

Набор шпилек-невидимок в коробке

Набор шпилек-невидимок в коробке