Заколки с капельной эмалью завод

Заколки с капельной эмалью завод – это, казалось бы, простая вещь. Но на деле это целая наука, где качество зависит от множества факторов: от чистоты сырья и точности нанесения эмали до стабильности технологического процесса и, конечно, от квалификации рабочих. Часто вижу в обсуждениях этой темы поверхностные оценки, либо чрезмерную концентрацию на цене. В реальности, баланс этих факторов – ключ к успеху. Начну с того, что сам начинал работать в этой сфере с небольшого цеха, и помню, какие ошибки можно допустить, чтобы сильно повлиять на конечный результат. Сегодня попробую поделиться опытом, как избежать этих проблем и добиться стабильного, высокого качества.

Проблемы с подготовкой поверхности

Первая и, пожалуй, самая важная стадия – это подготовка металла. Недостаточная очистка или неправильная обработка поверхности существенно снижают адгезию эмали. Помню один случай, когда мы получили партию заколки с капельной эмалью завод с отслоившейся эмалью уже на этапе отгрузки. Причиной оказалось то, что перед нанесением эмали мы не провели достаточную обезжирку и травление металла. В итоге эмаль просто не держалась. Очень важно использовать качественные обезжириватели и травления, а также строго соблюдать технологические нормы по времени обработки. Особенно это актуально для сплавов с высоким содержанием никеля и хрома – они особенно чувствительны к загрязнениям.

Вопрос с подготовкой поверхности часто недооценивают, считая это рутинной процедурой. Но именно здесь кроется большая часть проблем. Использование автоматизированных систем очистки может значительно повысить эффективность и снизить вероятность ошибок, но и они требуют постоянного контроля и настройки. Мы экспериментировали с различными видами травления, даже перепробовали варианты с использованием плазмы, чтобы добиться идеальной шероховатости поверхности, но оптимальный вариант оказался комбинацией химического травления и механической полировки.

Не стоит забывать и про контроль качества на этой стадии. Недостаточно просто полагаться на визуальный осмотр. Мы начали использовать микроскопы для оценки шероховатости поверхности и выявления микротрещин, которые могут привести к отслоению эмали. Это позволило нам выявить и устранить проблемы на ранней стадии, что существенно снизило количество брака.

Технология нанесения эмали: капельный метод – особенности и нюансы

Технология нанесения эмали – это отдельная большая тема. Заколки с капельной эмалью завод подразумевают нанесение эмали точечно, небольшими капельками. Это требует высокой точности и контроля параметров процесса: температуры, давления, скорости подачи эмали. Если температура слишком низкая, эмаль плохо растекается и образуются неровности. Если температура слишком высокая, эмаль может потекнуть и образовать 'волны'. Скорость подачи эмали также влияет на размер и форму капель – слишком высокая скорость может привести к образованию разбрызгивания, а слишком низкая – к образованию слишком крупных капель.

Мы долго экспериментировали с различными типами эмалей и способами нанесения. Помимо традиционной керамической эмали, мы пробовали использовать эмали на основе стекла и полимерные эмали. Каждая из них имеет свои особенности и требует своего подхода к технологическому процессу. Важно понимать, что выбор типа эмали зависит не только от эстетических предпочтений, но и от функциональных требований – например, от устойчивости к царапинам и высоким температурам.

Особое внимание уделяем контролю качества нанесения эмали. Используем автоматизированные системы контроля толщины и равномерности покрытия. Также проводятся регулярные визуальные осмотры и лабораторные испытания для оценки стойкости эмали к различным воздействиям. Помню, как один раз у нас возникла проблема с неравномерностью нанесения эмали – это привело к образованию пятен и полос на поверхности заколок. Выяснилось, что причина была в неисправности системы подачи эмали – дозатор выдавал неравномерное количество материала. После ремонта системы проблема была решена.

Современные тенденции и новые материалы

Сейчас наблюдается тенденция к использованию более экологичных материалов и технологий. Вместо традиционных органических растворителей все чаще используются водно-дисперсионные эмали. Это позволяет снизить выбросы вредных веществ в атмосферу и сделать производство более безопасным для окружающей среды. Также растет спрос на заколки с капельной эмалью завод с использованием переработанного металла.

Еще одно направление – это использование новых типов эмалей с улучшенными свойствами. Например, эмали с добавлением наночастиц позволяют повысить устойчивость эмали к царапинам и ультрафиолетовому излучению. Мы тестировали такие эмали на своих образцах и были приятно удивлены результатами – они оказались значительно более прочными и долговечными, чем традиционные эмали.

Важным фактором является не только состав эмали, но и способ ее нанесения. Сейчас все большую популярность приобретает технология электронного напыления, которая позволяет получить очень тонкие и равномерные покрытия. Однако, эта технология требует специального оборудования и квалифицированного персонала, поэтому пока она не получила широкого распространения в массовом производстве. Мы рассматриваем возможность внедрения этой технологии в будущем, но пока для нас это слишком дорого.

Что может пойти не так и как это исправить

За годы работы мы столкнулись с множеством проблем. Например, часто возникает проблема с отслоением эмали, особенно при интенсивном использовании заколок. Как мы выяснили, причина этого может быть в неправильном выборе эмали, недостаточной подготовке поверхности или неправильном нанесении эмали. Для решения этой проблемы мы стараемся использовать только проверенные материалы и технологии, а также уделяем особое внимание контролю качества на всех этапах производства.

Еще одна проблема – это образование трещин на эмали. Это может быть вызвано перепадами температур, ударами или механическими воздействиями. Для предотвращения образования трещин мы используем эмали с высокой эластичностью и устойчивостью к ударам. Также мы стараемся соблюдать правила хранения и транспортировки готовой продукции.

Иногда бывает сложно добиться однородности цвета эмали. Это может быть вызвано неравномерностью нанесения эмали, неправильным составом эмали или некачественным освещением. Для решения этой проблемы мы используем автоматизированные системы контроля цвета и проводим регулярные корректировки технологических параметров.

Нельзя недооценивать влияние окружающей среды на качество продукции. Высокая влажность может способствовать коррозии металла, а воздействие агрессивных химических веществ может привести к разрушению эмали. Поэтому необходимо обеспечить правильное хранение и транспортировку готовых заколок, чтобы они сохраняли свой первоначальный вид и функциональность. С этим столкнулись несколько раз, и теперь в нашей логистике учтены требования к защите от влаги и механических повреждений.

Заключение

Производство заколки с капельной эмалью завод – это сложный и многогранный процесс, требующий высокой квалификации и постоянного контроля качества. Ошибки на любом этапе производства могут привести к браку и снижению репутации компании. Но если соблюдать все технологические нормы и использовать качественные материалы, то можно добиться стабильного, высокого качества продукции и удовлетворить потребности даже самых требовательных клиентов. Нам в ООО Иу Агань Украшения всегда важно помнить об этом и стремиться к совершенству.

Надеюсь, этот небольшой рассказ оказался полезным. Если у вас возникнут какие-либо вопросы, пишите – всегда рад поделиться опытом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Набор шпилек-невидимок в коробке

Набор шпилек-невидимок в коробке -

Зажимы BB 7 см с полосками капельный эффект

Зажимы BB 7 см с полосками капельный эффект -

Зажимы-уточки с голографическим эффектом

Зажимы-уточки с голографическим эффектом -

Красные шпильки-невидимки на карточке

Красные шпильки-невидимки на карточке -

Зажимы-уточки в коробочной упаковке

Зажимы-уточки в коробочной упаковке -

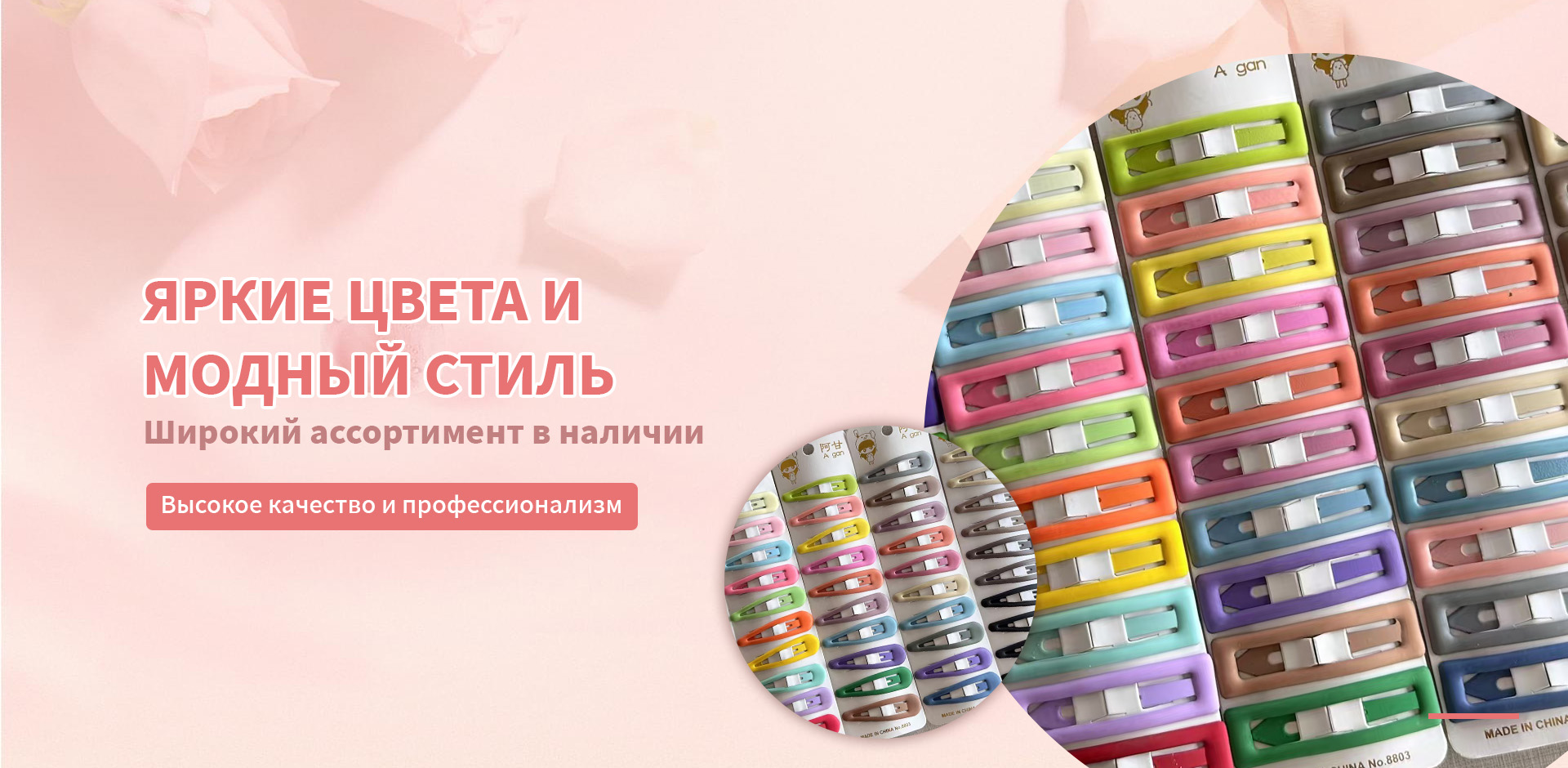

Зажимы BB в пастельных тонах Моранди

Зажимы BB в пастельных тонах Моранди -

Набор с принтом и капельным эффектом 6 карточки

Набор с принтом и капельным эффектом 6 карточки -

Комплект зажимы bb плюс шпильки-невидимки

Комплект зажимы bb плюс шпильки-невидимки -

Набор резинок для волос с заколками

Набор резинок для волос с заколками -

Черные пластиковые зажимы-уточки

Черные пластиковые зажимы-уточки -

Зажимы BB популярная модель

Зажимы BB популярная модель -

Зажимы-уточки в клетку с принтом

Зажимы-уточки в клетку с принтом

Связанный поиск

Связанный поиск- Пластиковый крабик для волос

- Заколки для укладки производитель

- розовая заколка цветок

- Как называется крабик для волос поставщики

- Форма для крабика для волос завод

- Милые заколки цена

- Крабики для волос ромашки

- Женские аксессуары для волос поставщик

- Квадратные заколки цена

- U образная заколка для волос производители