Миниатюрные заколки завод

Понятие миниатюрные заколки завод часто вызывает в голове картинку огромного механизма, выплевывающего тысячи одинаковых предметов. Но реальность, как всегда, оказывается сложнее. За фасадом автоматизации скрывается целая экосистема, где ручной труд, контроль качества и постоянное совершенствование идут рука об руку. Я не эксперт с дипломом, а просто человек, который провел достаточно времени в этой индустрии, видел разные заводы, и, честно говоря, до сих пор удивляюсь уровню детализации, требуемому для производства даже самых маленьких аксессуаров для волос. Это не просто производство, это искусство миниатюры.

Почему 'миниатюрные заколки' – это не просто заколки?

Давайте начистоту. Многие воспринимают заколки маленькие как второстепенный продукт, не требующий особого внимания. Но это заблуждение. Несмотря на размеры, они подвержены тем же проблемам, что и более крупные аксессуары: необходимость точной обработки металла, качественная полировка, надежное крепление шлепки, и, конечно же, дизайн. Сложность часто кроется в деталях – тонкий ободок, аккуратная отделка, идеально ровные швы. Просто так вырезать заготовку и прикрепить шлепку недостаточно. Качество исполнения напрямую влияет на долговечность и удобство использования.

Приходилось видеть, как даже незначительные отклонения в размерах или качестве отделки приводят к массовому браку. Мы однажды работали с одним производителем, где миниатюрные заколки из металла часто имели неровные края. Это приводило к царапинам на волосах, что, естественно, вызывало негативные отзывы. И тогда пришлось вносить корректировки в процесс обработки, а также усилить контроль качества на каждом этапе.

Материалы: от сплава до покрытия

Выбор материала – критически важный шаг. Не все сплавы одинаково подходят для производства маленьких металлических заколок. Важно учитывать прочность, коррозионную стойкость, и, конечно же, внешний вид. Наиболее популярны латунь, цинковый сплав, и, конечно, нержавеющая сталь. Каждый материал имеет свои плюсы и минусы. Например, цинковый сплав более доступен по цене, но менее долговечен. Нержавеющая сталь – дороже, но зато гарантирует долгий срок службы и устойчивость к коррозии. Покрытие тоже играет большую роль – порошковая покраска, гальванизация, и другие методы не только придают заколкам эстетичный вид, но и защищают их от внешних воздействий.

Мы даже экспериментировали с использованием титана для производства премиальных моделей. Это значительно увеличивало стоимость, но обеспечивало исключительную прочность и гипоаллергенность. Однако, для массового производства это было экономически нецелесообразно.

Оборудование: автоматизация и ручной труд

Современный завод миниатюрных заколок – это сочетание автоматизированных линий и ручного труда. Автоматизированные станки используются для вырезания заготовок, придания формы, и нанесения покрытия. Но финальная отделка, сборка и контроль качества часто выполняются вручную. Это необходимо для обеспечения высокого уровня детализации и выявления дефектов, которые не может заметить машина.

В одной из фабрик, с которой мы сотрудничали в Китае, очень хорошо организовано взаимодействие между автоматизированными и ручными процессами. Станки выполняют основные операции, а опытные рабочие занимаются полировкой, отделкой, и сборкой. Это позволяет достичь оптимального баланса между производительностью и качеством.

Роботизация: перспективы и ограничения

Несмотря на значительный прогресс в области робототехники, полная автоматизация производства заколки маленькая пока еще невозможна. Роботы хорошо справляются с однообразными задачами, но им сложно адаптироваться к нестандартным ситуациям. Например, при ручной сборке часто возникают небольшие отклонения в размерах или положении деталей, которые легко исправляются человеком, но робот не сможет это сделать.

Тем не менее, роботизация активно внедряется на заводах, особенно в тех процессах, которые требуют высокой точности и повторяемости. Это позволяет сократить производственные затраты и повысить производительность.

Проблемы и решения: от брака до логистики

Производство заколки маленькая сопряжено с рядом проблем. Одна из основных – это брак. Он может возникать на любом этапе производственного процесса: при резке металла, при нанесении покрытия, при сборке. Для минимизации брака необходимо тщательно контролировать качество сырья, использовать современное оборудование, и обучать персонал.

Еще одна проблема – это логистика. Заколки часто производятся в разных странах, и их необходимо доставлять клиентам по всему миру. Это требует организации сложной логистической цепочки, учитывающей таможенные правила, транспортные расходы, и сроки доставки.

Контроль качества: не просто проверка

Контроль качества – это не просто проверка готовой продукции на наличие дефектов. Это комплексный процесс, который включает в себя контроль качества сырья, контроль качества промежуточных продуктов, и контроль качества готовой продукции. В современных условиях используются различные методы контроля качества: визуальный осмотр, измерение размеров, тестирование на прочность, и другие.

В нашем случае, мы всегда требуем от поставщиков сертификаты качества на сырье и материалы. Кроме того, мы проводим собственную проверку качества готовой продукции, используя специальное оборудование. И только после того, как все проверки пройдены, заколки отправляются клиентам.

Будущее производства миниатюрных заколок

Я думаю, что будущее производства маленьких заколок будет связано с дальнейшей автоматизацией, использованием новых материалов, и внедрением технологий 3D-печати. 3D-печать позволит создавать более сложные и индивидуальные дизайны, а также сократить время производства. Важным трендом также является экологичность. Производители все больше внимания уделяют использованию экологически чистых материалов и технологий.

В конечном итоге, производство заколки маленькая – это постоянный поиск оптимального баланса между качеством, ценой, и инновациями. И, хотя это может показаться рутинной работой, на самом деле это интересное и творческое занятие.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

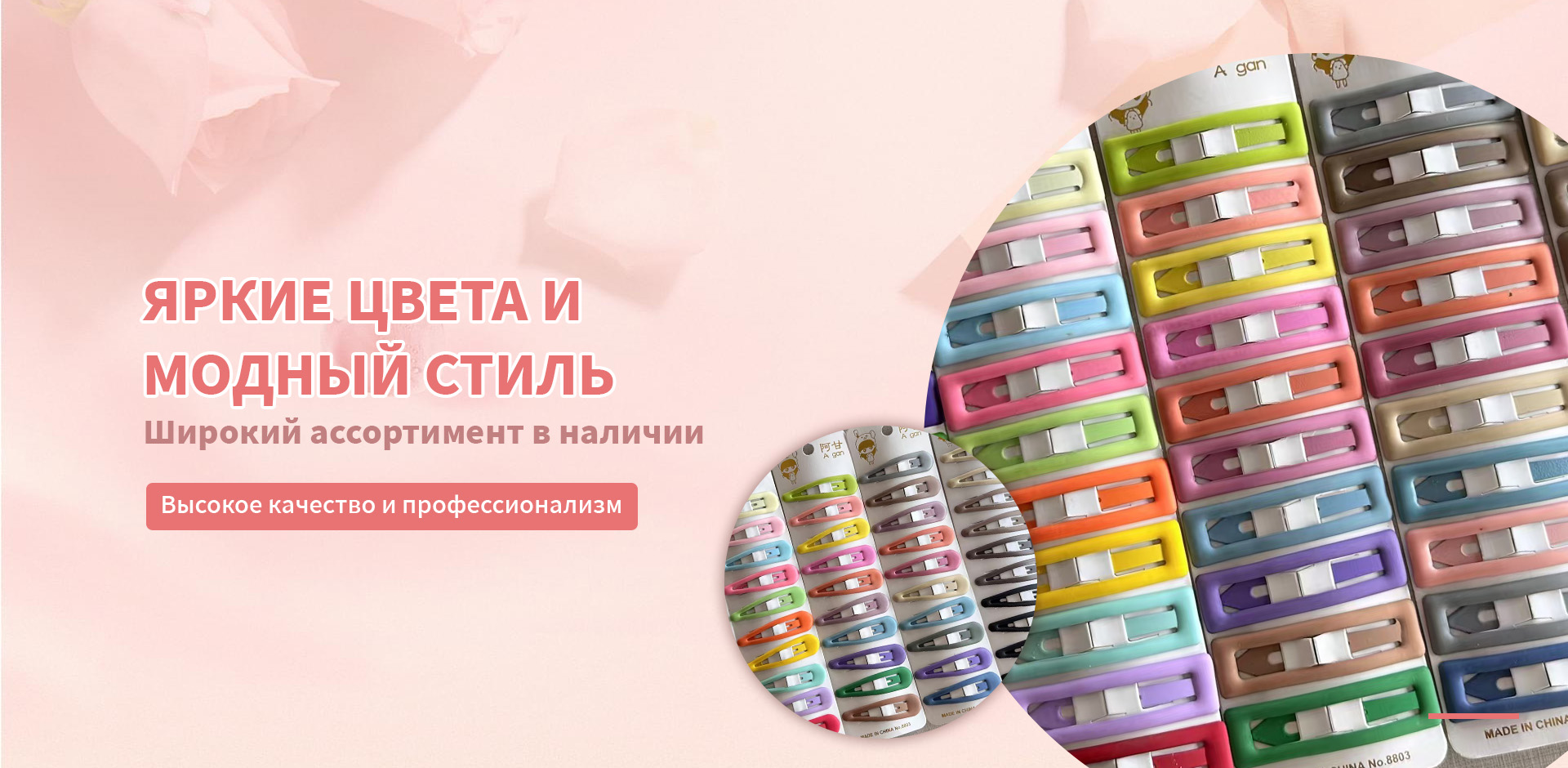

Набор цветных зажимов-уточек

Набор цветных зажимов-уточек -

Набор зажимов BB в клетку

Набор зажимов BB в клетку -

Зажимы-уточки в коробочной упаковке

Зажимы-уточки в коробочной упаковке -

Набор зажимов уточек в пастельных земляных тонах Моранди

Набор зажимов уточек в пастельных земляных тонах Моранди -

Синие шпильки-невидимки на карточке

Синие шпильки-невидимки на карточке -

Зажимы BB в пастельных тонах Моранди

Зажимы BB в пастельных тонах Моранди -

Комплект зажимы bb плюс шпильки-невидимки

Комплект зажимы bb плюс шпильки-невидимки -

Большие цветные зажимы BB 6 карточек

Большие цветные зажимы BB 6 карточек -

Высококачественные цветные шпильки-невидимки

Высококачественные цветные шпильки-невидимки -

Зажимы-уточки в клетку с принтом

Зажимы-уточки в клетку с принтом -

Набор шпилек-невидимок в пяти цветах в коробке

Набор шпилек-невидимок в пяти цветах в коробке -

Бесшовные заколки с принтом

Бесшовные заколки с принтом

Связанный поиск

Связанный поиск- Заколки в минималистичном повседневном стиле

- Розовые заколки основная страна покупателя

- Крабик для густых и длинных волос

- Крабик для волос садовод

- Заколки с дизайнерским оформлением цена

- Шпильки невидимки заколки поставщик

- Наборы заколок завод

- Картинки крабика для волос основная страна покупателя

- Высококачественные заколки поставщики

- U образная заколка для волос как пользоваться завод