Мужские крабики для волос завод

Заводское производство крабиков для волос – это не просто сборка готовых деталей. Это целая цепочка, включающая выбор сырья, технологические процессы и, конечно, понимание потребительских предпочтений. Многие новички в этой сфере недооценивают сложность этой задачи, считая, что производство – это простое механическое соединение элементов. На самом деле, качество готового продукта напрямую зависит от множества факторов, начиная от качества пластика и заканчивая точностью покраски и надежностью механизма фиксации.

Сырье: основа качества

Первое, с чего начинается производство – это выбор сырья. В основном используются полипропилен и ABS-пластик. Цена, конечно, играет роль, но при слишком дешевом материале качество заколки для волос страдает. Мы, в ООО Иу Агань Украшения, тщательно отбираем поставщиков. Нам важна не только цена, но и сертификация, чтобы гарантировать безопасность материала для потребителя. Некоторое время мы экспериментировали с использованием более дешевого полимера, но это приводило к тому, что заколки быстро теряли вид и ломались. В итоге решили не экономить на сырье, хотя это и увеличило себестоимость производства.

Проблема не только в самом материале, но и в его однородности. Иногда можно встретить партии пластика с заметными расхождениями по цвету или плотности. Это может привести к неровной покраске и, соответственно, к неэстетичному виду готовой продукции. Поэтому перед запуском партии, обязательно нужно проводить тестирование образцов и корректировать технологические параметры, чтобы добиться стабильного результата.

Важно отметить, что устойчивость цвета к ультрафиолетовому излучению тоже критична. Заколка, которую выдержала бы пару месяцев на солнце, а потом потускнела и выцвела, была бы совершенно неприемлема для потребителя. И здесь тоже нужно внимательно подходить к выбору сырья и использовать специальные добавки, которые защищают пластик от выцветания.

Технологический процесс: от литья до покраски

Основной способ производства заколок для волос – это литье под давлением. Сначала создается пресс-форма, которая представляет собой точную копию будущей заколки. Затем в пресс-форму заливается расплавленный пластик, который охлаждается и затвердевает. После этого пресс-форма открывается, и готовая деталь извлекается. Качество литья зависит от многих факторов: температуры расплава, давления, скорости охлаждения. Если температура слишком низкая, то деталь может получиться непрочной. Если давление слишком высокое, то могут появиться дефекты, такие как трещины или вздутия.

После литья деталь проходит этап шлифовки и полировки, чтобы удалить заусенцы и придать ей гладкую поверхность. Затем деталь подготавливается к покраске. Мы используем порошковую покраску, которая обеспечивает более долговечное и равномерное покрытие, чем традиционные методы. Покраска выполняется в несколько слоев, каждый из которых выдерживается в специальной камере для отверждения. Это гарантирует устойчивость цвета к царапинам и истиранию.

Самый трудоемкий этап – это сборка. В процессе сборки используются различные механизмы фиксации: защелки, гребни, резинки. Важно, чтобы механизм был надежным и удобным в использовании. Здесь, к сожалению, часто встречаются ошибки. Иногда защелки ломаются, иногда резинки выходят из строя. Поэтому мы уделяем особое внимание контролю качества сборки и регулярно проводим тестирование готовых продуктов. Однажды, мы столкнулись с проблемой неравномерности сборки защелок – одни заколки держались крепко, другие – слабо. Пришлось пересмотреть технологию сборки и обучить персонал.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть производственного процесса. Он начинается с проверки сырья и заканчивается проверкой готовой продукции. На каждом этапе проводятся различные испытания: проверка прочности, термостойкости, устойчивости к царапинам, эластичности резинки и т.д. Мы используем как ручные методы контроля, так и автоматизированные системы. В частности, у нас есть машинки, которые проверяют прочность защелок и выявляют дефекты покраски. Это позволяет нам выявлять и устранять проблемы на ранних этапах производства.

Современные методы контроля качества позволяют выявлять даже незначительные дефекты, которые могут быть незаметны для человеческого глаза. Например, мы используем ультразвуковой контроль для обнаружения скрытых трещин в пластике. Иногда можно обнаружить такие дефекты уже на этапе литья, что позволяет избежать значительных потерь материалов. К сожалению, не всегда это возможно. Иногда дефекты обнаруживаются только после того, как деталь уже прошла через все этапы производства.

Важным аспектом контроля качества является и соответствие продукции требованиям безопасности. Заколка должна быть изготовлена из безопасных материалов и не содержать вредных веществ. Мы регулярно проводим лабораторные испытания нашей продукции, чтобы убедиться в ее соответствии требованиям безопасности. Это позволяет нам избежать претензий от потребителей и сохранить репутацию нашей компании.

Перспективы развития: инновации и новые материалы

Рынок заколок для волос постоянно развивается. Потребители становятся все более требовательными к качеству и дизайну продукции. Поэтому производителям необходимо постоянно внедрять инновации и использовать новые материалы.

Например, сейчас активно развивается направление биопластика – пластика, который производится из возобновляемых ресурсов. Это экологически чистый материал, который может стать альтернативой традиционному пластику. Однако, биопластик пока еще дороже традиционного пластика, поэтому его использование ограничено. Мы сейчас изучаем возможности использования биопластика в нашем производстве, но пока не готовы к повсеместному внедрению.

Еще одно перспективное направление – это использование нанотехнологий. Например, можно использовать наночастицы для усиления прочности пластика или для придания ему новых свойств, таких как антибактериальная устойчивость или водоотталкивающие свойства. Это направление пока находится на стадии исследований, но в будущем оно может произвести революцию в производстве украшений для волос.

Нельзя забывать и о дизайне. Спрос на оригинальные и стильные заколки для волос постоянно растет. Поэтому производителям необходимо сотрудничать с дизайнерами и следить за модными тенденциями. Мы активно сотрудничаем с молодыми дизайнерами, которые помогают нам создавать новые и интересные модели. Это позволяет нам оставаться конкурентоспособными на рынке и удовлетворять потребности наших потребителей. Например, в последнее время очень популярны заколки с использованием различных декоративных элементов – страз, бусин, цветов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

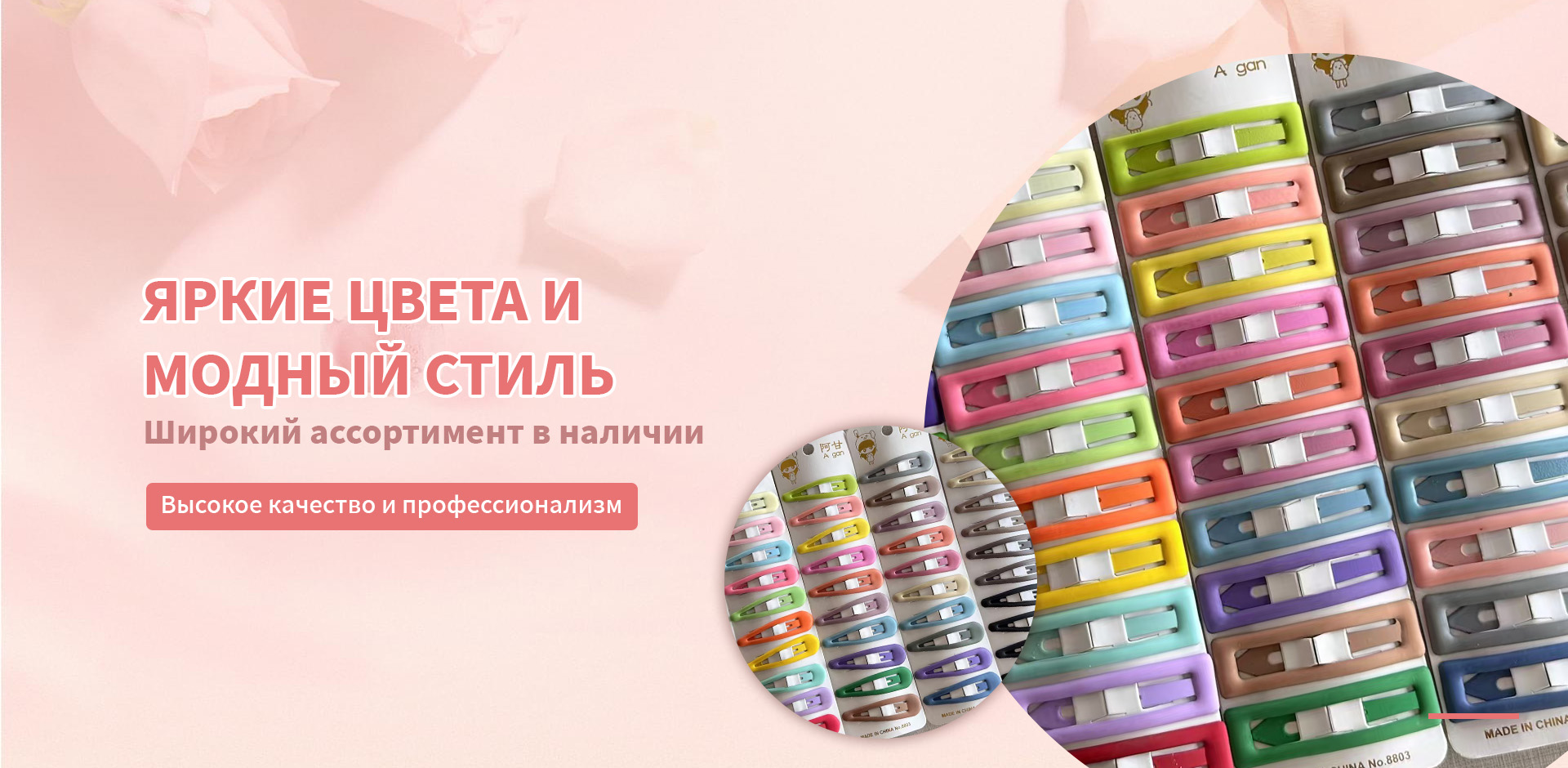

Высококачественные цветные шпильки-невидимки

Высококачественные цветные шпильки-невидимки -

Набор шпилек-невидимок в коробке

Набор шпилек-невидимок в коробке -

Красные шпильки-невидимки на карточке

Красные шпильки-невидимки на карточке -

Маленькие заколки с мультяшным дизайном

Маленькие заколки с мультяшным дизайном -

Черные пластиковые зажимы-уточки

Черные пластиковые зажимы-уточки -

Цветные шпильки-невидимки

Цветные шпильки-невидимки -

Розовые зажимы-уточки в горох малого размера

Розовые зажимы-уточки в горох малого размера -

Пятиконечные звёзды 4.2 см с напылением 10 карточек в упаковке

Пятиконечные звёзды 4.2 см с напылением 10 карточек в упаковке -

Большие цветные зажимы BB 6 карточек

Большие цветные зажимы BB 6 карточек -

Комплект зажимы bb плюс шпильки-невидимки

Комплект зажимы bb плюс шпильки-невидимки -

Синие шпильки-невидимки на карточке

Синие шпильки-невидимки на карточке -

Зажимы BB 7 см с полосками капельный эффект

Зажимы BB 7 см с полосками капельный эффект

Связанный поиск

Связанный поиск- Набор крабиков для волос завод

- Крабики для волос для девушек производитель

- Крабик для волос на белом фоне цена

- как выбрать крабик для коротких волос

- Набор крабиков для волос

- Модные крабики для волос 2025

- Прически с крабиком для длинных волос цена

- Заколки для волос поставщик

- Заколки в цветах макаронс основная страна покупателя

- Ручной работы заколки заводы