Производство крабиков для волос

Многие думают, что производство крабиков для волос – это простая сборка готовых деталей. Но реальность, как всегда, сложнее. Иногда проще купить готовую партию, но это не всегда оправдано, особенно если речь идет о создании уникального продукта, соответствующего определенному бренду или требованиям рынка. Я вот, несколько лет назад, начинал с желания производить качественные и недорогие заколки, а дальше – как пошло. Было много ошибок, и, честно говоря, некоторые из них до сих пор вспоминаю с легкой улыбкой.

Что важно учитывать на старте? Материалы и их свойства

Первый и, пожалуй, самый важный пункт – это выбор материалов. Очевидно, что пластик – самый распространенный вариант, но здесь важен не просто пластик, а его *качество* и *тип*. Дешевый пластик быстро трескается, теряет цвет, и, что самое неприятное, может быть небезопасным для кожи головы. Я пробовал разные виды полипропилена, полиамида, даже некоторые виды акрилового пластика. Определенно, акрил дает лучший результат с точки зрения долговечности и устойчивости к механическим повреждениям. Но стоимость его значительно выше.

Не стоит забывать и о фурнитуре – металлических застежках, декоративных элементах. От их качества напрямую зависит внешний вид и функциональность конечного продукта. Я однажды заказывал застежки у одного поставщика, и они оказались слишком хрупкими. При тестировании, уже после сборки, половина заколок сломалась. Потерю материала, время, которое ушло на тестирование – все это было не просто неприятно, это было ощутимо. Так что, выбор поставщика фурнитуры – это тоже важная часть процесса.

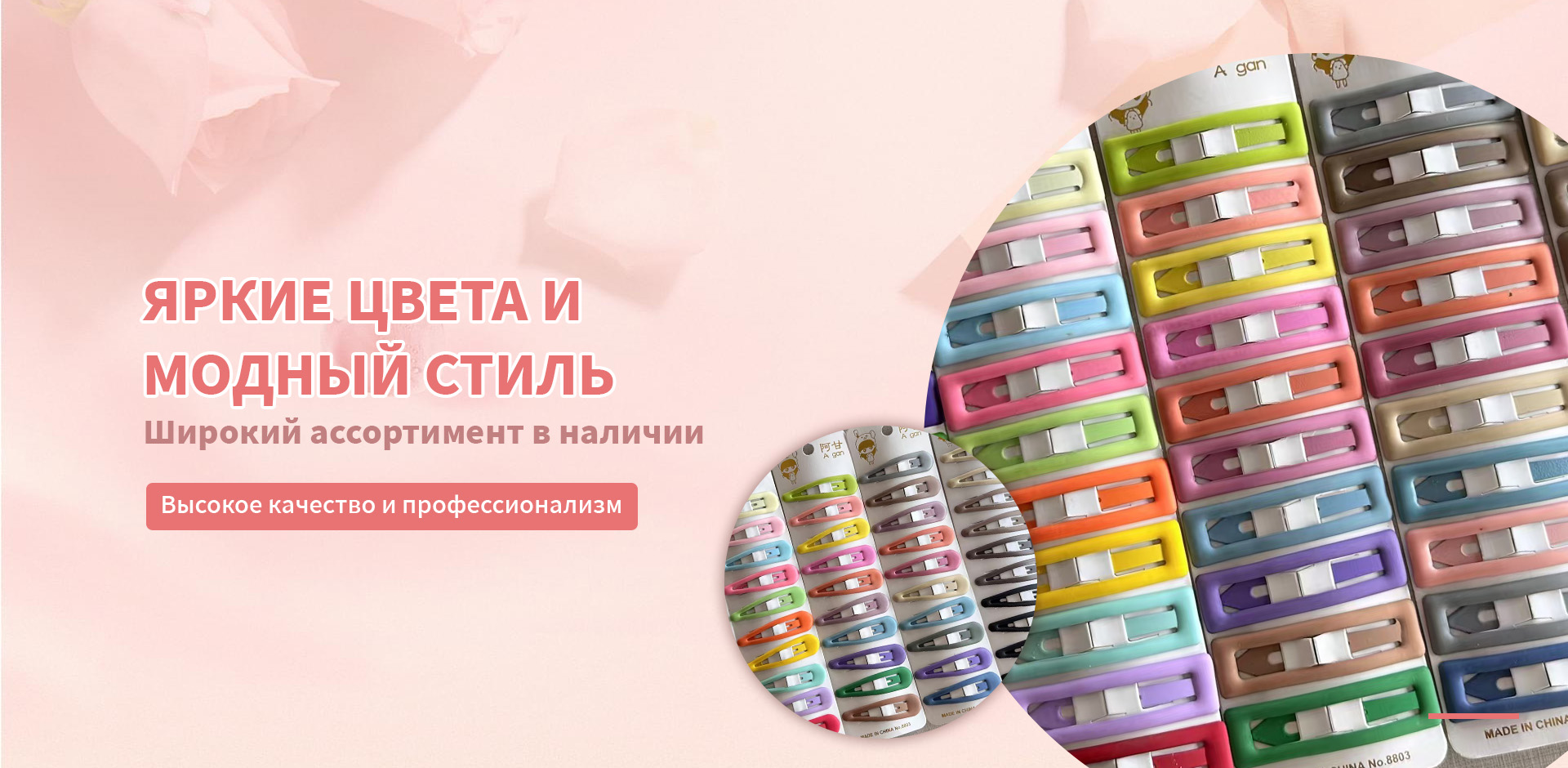

И, кстати, устойчивость цвета – это тоже критично. Особенно если вы ориентированы на яркие цвета или сложные рисунки. Тестируйте образцы на выцветание после воздействия солнечных лучей, влаги, даже просто длительного хранения. Намного проще предотвратить проблему, чем потом исправлять ее.

Процесс производства: от идеи до готового изделия

Сам процесс производства включает в себя несколько этапов. Сначала это проектирование – разработка дизайна, выбор оптимальной формы и размеров. Я всегда стараюсь учитывать эргономику – заколка должна удобно сидеть в волосах, не давить и не вызывать дискомфорта. На этом этапе важно понимать, какие бывают типы волос и как заколка будет взаимодействовать с ними.

Далее – изготовление пресс-форм. Это, пожалуй, самая дорогая часть процесса, но от качества пресс-форм напрямую зависит качество конечного продукта. Некачественные пресс-формы могут приводить к дефектам, неравномерной окраске, неправильной посадке элементов. Лучше заплатить немного больше за качественные пресс-формы, чем потом тратить время и деньги на исправление проблем.

Затем идет сам процесс литья под давлением – формирование пластиковых деталей. Это достаточно сложный технологический процесс, требующий специального оборудования и квалифицированного персонала. Я лично не занимаюсь литьем, у меня есть надежный партнер, который выполняет эту работу. Важно контролировать температуру, давление и время цикла, чтобы получить идеально сформированные детали. И, разумеется, после литья – контроль качества: проверка на наличие дефектов, соответствие размеров, внешний вид.

И финальный этап – сборка. Включает в себя установку застежек, нанесение декоративных элементов, упаковку. Здесь тоже важно соблюдать аккуратность и внимание к деталям. Каждая заколка должна быть безупречной.

Реальные проблемы и их решения

Одна из самых распространенных проблем – это деформация заколок при хранении. Особенно это актуально для пластиковых заколок. Решение – использование специальных упаковочных материалов, которые защищают заколки от механических повреждений и воздействия влаги. Я экспериментировал с разными видами упаковки – от простых полиэтиленовых пакетов до термоусадочной пленки. Оптимальным оказалось использование индивидуальных блистеров с картоном. Это обеспечивает максимальную защиту и привлекательный внешний вид.

Еще одна проблема – это перепады температуры. Зимой пластик может становиться хрупким, а летом – мягким и деформироваться. Решение – использование пластиков, устойчивых к перепадам температуры, или разработка специальных технологий, которые позволяют компенсировать эти изменения. Но это требует значительных затрат на исследования и разработки.

Иногда сложно найти надежных поставщиков. Это реально. Поиски и сравнения, постоянный мониторинг рынка – вот что нужно делать. Рекомендую начинать с небольших пробных заказов, чтобы оценить качество продукции и надежность поставщика, прежде чем делать крупный заказ. И обязательно заключайте договор с четким описанием условий сотрудничества, сроков поставки и гарантий.

Перспективы развития и новые тренды

Сейчас в тренде – заколки с использованием натуральных материалов, таких как дерево, бамбук, текстиль. Популярны также заколки с декоративными элементами – стразы, бусины, пайетки. Все большее значение приобретает экологичность производства – использование переработанных материалов, снижение отходов. ООО Иу Агань Украшения в этом плане всегда отличалась вниманием к деталям и качеству используемых материалов, что позволяет создавать стильные и экологичные аксессуары.

Еще один тренд – персонализация. Пользователи все больше стремятся к индивидуальности, поэтому популярны заколки с гравировкой, с инициалами, с уникальными узорами. Это открывает новые возможности для брендинга и маркетинга. Мы в компании рассматриваем возможность внедрения такой услуги в будущем. Сейчас это, скорее, нишевый продукт, но потенциал у него огромный.

В заключение, хочу сказать, что производство крабиков для волос – это не просто бизнес, это творчество. Это возможность создавать красивые и полезные вещи, которые радуют людей. Но для этого нужно быть готовым к трудностям, учиться на своих ошибках и постоянно совершенствовать свои знания и навыки.

Наш сайт: https://www.yiyotu.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Коричневые зажимы-уточки с капельным точечным рисунком

Коричневые зажимы-уточки с капельным точечным рисунком -

Высококачественные цветные шпильки-невидимки

Высококачественные цветные шпильки-невидимки -

Набор с принтом и капельным эффектом 6 карточки

Набор с принтом и капельным эффектом 6 карточки -

Набор резинок для волос с заколками

Набор резинок для волос с заколками -

Набор цветных зажимов-уточек

Набор цветных зажимов-уточек -

Комплект сине-красной серии

Комплект сине-красной серии -

Маленькие заколки с мультяшным дизайном

Маленькие заколки с мультяшным дизайном -

Зажимы BB в пастельных тонах Моранди

Зажимы BB в пастельных тонах Моранди -

Шпильки-невидимки в коробке 500 грамм

Шпильки-невидимки в коробке 500 грамм -

Бесшовные заколки с принтом

Бесшовные заколки с принтом -

Зажимы BB 7 см с полосками капельный эффект

Зажимы BB 7 см с полосками капельный эффект -

Зажимы-уточки в клетку с принтом

Зажимы-уточки в клетку с принтом

Связанный поиск

Связанный поиск- Крабик для волос дайсон

- Заколки в кофейных оттенках производители

- Высококачественные заколки основная страна покупателя

- Модные заколки в европейском стиле производители

- Заколка крабик для волос купить

- Крабик для волос вб производитель

- Крабик для волос зеленый завод

- Сколько стоит крабик для волос завод

- Дамские головные украшения основная страна покупателя

- Мягкий крабик для волос производитель