Фиксирующие заколки заводы

Говоря о заводах по производству фиксаторов для волос, многие сразу представляют себе огромные автоматизированные линии, лишенные какой-либо индивидуальности. И это, пожалуй, распространенное заблуждение. Да, автоматизация играет огромную роль, но в современном производстве, особенно если речь идет о качественных заколках, присутствует значительный элемент ручного труда и внимания к деталям. Мы давно наблюдаем за этой отраслью, и я хотел бы поделиться своими мыслями и опытом, основанными не только на теории, но и на реальных ситуациях, с которыми сталкивались в работе.

Что вообще подразумевается под 'фиксаторами для волос'?

Этот вопрос может показаться тривиальным, но важно понимать, что под термином 'фиксаторы для волос' скрывается огромное разнообразие продуктов. Это и классические шпильки, и резинки, и невидимки, и заколки разных форм и размеров, от простых до с элементами декора. При этом требования к ним совершенно разные: для повседневного использования и для торжественных случаев, для тонких и для густых волос. Поэтому подход к производству каждого типа фиксаторов для волос может сильно отличаться.

Важно также учитывать материал. Пластик, металл, дерево, бамбук – каждый материал требует своего подхода к обработке и последующей отделке. Качество используемого сырья – это, конечно, критически важный фактор, напрямую влияющий на долговечность и безопасность конечного продукта. Мы неоднократно сталкивались с закупками, где 'дешевый' материал в итоге приводил к массовым бракам и недовольству клиентов.

Одним из часто упускаемых моментов является процесс тестирования. Недостаточно просто проверить внешний вид. Необходимо провести испытания на прочность, устойчивость к коррозии (для металлических изделий), и, конечно же, на безопасность – чтобы заколки не травмировали кожу головы и волосы. Без этого даже самый красивый продукт не может считаться качественным.

Производственный процесс: от идеи до готового изделия

В общем виде производственный процесс фиксаторов для волос можно разделить на несколько этапов. Начинается все с разработки дизайна, обычно с создания макета и выбор материалов. Затем идет подготовка сырья – резка, формовка, обработка. Далее следует сборка, нанесение покрытия (если требуется), и, наконец, контроль качества и упаковка.

Мы наблюдали как на небольших предприятиях, так и на крупных заводах используются разные технологические решения. На небольших часто это ручная работа, а на крупных – автоматизированные линии с роботизированными манипуляторами. Выбор технологии зависит от объема производства, типа продукта и бюджета. Эффективное планирование производственного процесса, включая оптимизацию логистики и контроль запасов, критически важно для снижения издержек и повышения рентабельности.

Особое внимание стоит уделить качеству покраски или нанесения декоративных элементов. Здесь часто возникают проблемы с равномерностью, стойкостью покрытия и экологичностью используемых красок. Некачественная покраска может привести к выцветанию, сколам и другим дефектам, что негативно сказывается на внешнем виде продукта.

Примеры и ошибки: на что стоит обратить внимание

Однажды мы работали с компанией, которая закупала фиксаторы для волос у нового поставщика. Внешне все выглядело хорошо, цена была привлекательной. Но при проверке выяснилось, что металл использовался некачественный, что приводило к быстрой коррозии и сколам. Потеря репутации и финансовые убытки были значительными. Этот случай показал, насколько важно тщательно проверять качество сырья и не экономить на материалах.

Еще одна распространенная ошибка – игнорирование требований к упаковке. Неправильная упаковка может привести к повреждению продукта при транспортировке и хранении. Необходимо использовать прочные и надежные материалы, а также учитывать условия хранения и транспортировки.

Мы также наблюдали ситуации, когда производители пренебрегали контролем качества на каждом этапе производства. Это приводило к большому количеству брака и недовольству клиентов. Строгий контроль качества – это не просто формальность, а залог успеха на рынке.

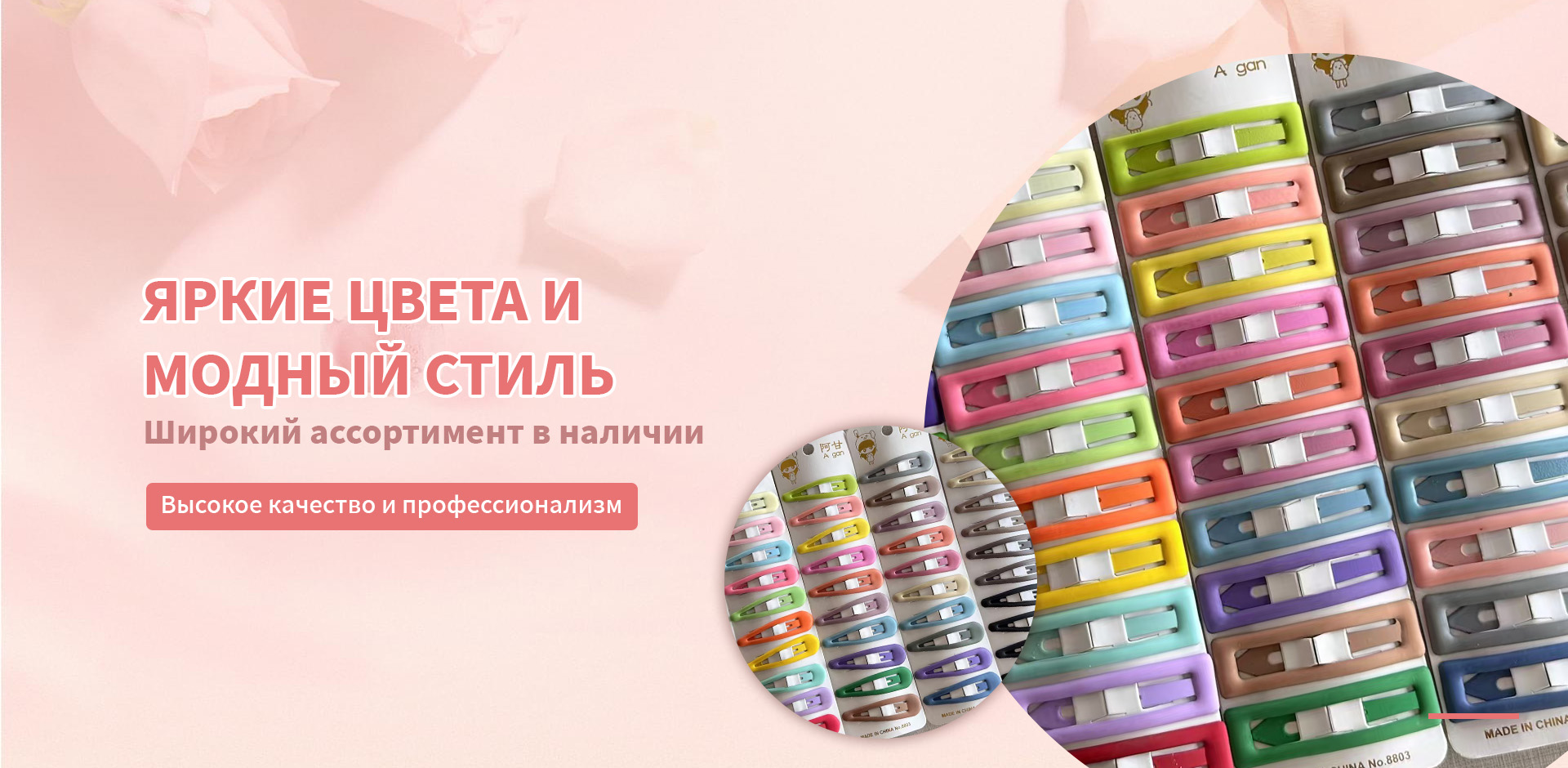

ООО Иу Агань Украшения: подход к качеству

Компания ООО Иу Агань Украшения (https://www.yiyotu.ru) – пример компании, которая уделяет большое внимание качеству своей продукции. Мы изучили их производственные процессы и пришли к выводу, что они придерживаются высоких стандартов. Они внимательно следят за выбором сырья, контролируют производственный процесс и используют современные технологии. Их подход к дизайну также заслуживает внимания – они постоянно внедряют инновации и следят за модными тенденциями. Их сайт – хороший пример того, как можно представить качественный продукт.

В компании работают опытные дизайнеры и производственные специалисты, которые постоянно внедряют инновации, следуют модным тенденциям и сочетают актуальные элементы с классической эстетикой, создавая стильные и практичные аксессуары для волос. У них явно хорошо налажен контроль качества на всех этапах – от выбора материалов до упаковки. Их ассортимент разнообразен, но при этом каждый продукт выполнен с вниманием к деталям.

Их акцент на ручном контроле и индивидуальном подходе к каждому изделию, наряду с использованием современных материалов, позволяет им создавать действительно качественные и долговечные фиксаторы для волос, что, безусловно, является конкурентным преимуществом.

Будущее производства фиксаторов для волос

Я думаю, что в будущем нас ждет дальнейшая автоматизация производства фиксаторов для волос, но при этом ручной труд и внимание к деталям останутся важными. Мы увидим больше использования новых материалов, таких как биопластики и переработанные материалы. Также будет расти спрос на экологически чистые и безопасные продукты.

Особое внимание будет уделяться персонализации и кастомизации. Потребители будут все больше желать иметь уникальные фиксаторы для волос, отражающие их индивидуальность. Это потребует от производителей гибкости и способности быстро адаптироваться к новым требованиям рынка.

Автоматизация и персонализация – это не противоречащие друг другу тенденции, а скорее дополняющие друг друга. Умные производственные системы, способные адаптироваться к требованиям каждого конкретного заказа, позволят производителям оставаться конкурентоспособными и удовлетворять потребности самых требовательных клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Набор шпилек-невидимок в пяти цветах в коробке

Набор шпилек-невидимок в пяти цветах в коробке -

Зажимы-уточки в клетку с принтом

Зажимы-уточки в клетку с принтом -

Зажимы-уточки с голографическим эффектом

Зажимы-уточки с голографическим эффектом -

Набор цветных зажимов-уточек

Набор цветных зажимов-уточек -

Шпильки-невидимки в коробке 500 грамм

Шпильки-невидимки в коробке 500 грамм -

Комплект сине-красной серии

Комплект сине-красной серии -

Маленькие заколки с мультяшным дизайном

Маленькие заколки с мультяшным дизайном -

Зажимы BB 7 см с полосками капельный эффект

Зажимы BB 7 см с полосками капельный эффект -

Набор шпилек-невидимок в коробке

Набор шпилек-невидимок в коробке -

Набор зажимов уточек в пастельных земляных тонах Моранди

Набор зажимов уточек в пастельных земляных тонах Моранди -

Набор из ABS пластика 6 карточек

Набор из ABS пластика 6 карточек -

Синие шпильки-невидимки на карточке

Синие шпильки-невидимки на карточке

Связанный поиск

Связанный поиск- Как использовать крабик для волос производители

- Крабик для объема волос

- Красивые прически с крабиком для волос поставщики

- Пятиконечные звёзды заколки заводы

- Крабик для волос своими руками основная страна покупателя

- Крабик для волос садовод

- Купить крабики для волос девочки

- Мини крабики для волос поставщик

- Цветные заколки

- заколки для волос черная