Форма для крабика для волос завод

Форма для крабика для волос завод – тема, которая часто всплывает в обсуждениях производственных мощностей для аксессуаров. Многие воспринимают это как простую механическую операцию, но реальность гораздо сложнее. Это не просто формовка пластика, а целый комплекс технологических процессов, требующих опыта, контроля качества и постоянного совершенствования. Насколько хорошо сделана форма для крабика для волос, напрямую влияет на конечное качество продукта – прочность, эстетику и, конечно, удобство использования. Поэтому, как производитель, я всегда уделяю этому вопросу особое внимание. В этой статье я поделюсь своими наблюдениями и опытом.

От проектирования до производства: этапы создания формы

Первый этап – проектирование. Он включает в себя создание 3D-модели будущей формы для крабика для волос. Важно учитывать не только геометрию, но и материалы, которые будут использоваться в производстве крабиков. Это позволяет оптимизировать форму для эффективной обработки и минимизировать отходы. Например, мы часто экспериментируем с разными видами пластика – от ABS до полипропилена – чтобы найти оптимальный баланс между прочностью, гибкостью и стоимостью. Проектирование – это не только математика и технические чертежи, это еще и понимание того, как будет выглядеть готовый продукт и как он будет ощущаться в руке.

После проектирования идет процесс изготовления самой формы. Сейчас наиболее распространенным методом является точное литье под давлением. Это дорогостоящий, но очень эффективный способ производства сложных деталей. Мы используем современные станки с ЧПУ для обеспечения высокой точности и повторяемости. Качество стали, из которой изготовлена форма, играет ключевую роль в долговечности и надежности процесса литья. Разные производители используют разные марки стали, и выбор зависит от предполагаемого объема производства и требований к износостойкости.

Не стоит недооценивать роль испытаний. Перед тем как форма поступает в серийное производство, она проходит серию испытаний на прочность и долговечность. Это позволяет выявить возможные дефекты и внести коррективы в конструкцию. Мы применяем различные методы испытаний, включая механические испытания на изгиб и растяжение, а также термические испытания для оценки устойчивости формы к перепадам температур. Это, конечно, дополнительные затраты, но они окупаются в долгосрочной перспективе, поскольку позволяют избежать дорогостоящих браков в процессе производства крабиков.

Проблемы и решения в производстве форм для крабиков для волос

Один из самых распространенных проблем, с которыми мы сталкиваемся, – это деформация формы при высоких температурах. Это особенно актуально при производстве крабиков из термопластов. Деформация может привести к искажению геометрии деталей и снижению их качества. Для решения этой проблемы мы используем специальные теплоизоляционные материалы и системы охлаждения. Кроме того, мы тщательно контролируем температуру расплава пластика и время охлаждения, чтобы минимизировать тепловое воздействие на форму.

Еще одна проблема – это износ поверхности формы. При многократном использовании формы ее поверхность подвергается абразивному износу, что приводит к ухудшению качества поверхности деталей. Для предотвращения износа мы используем специальные покрытия, которые увеличивают износостойкость формы. Кроме того, мы применяем системы смазки и охлаждения, которые снижают трение между формой и расплавом пластика. Это может показаться незначительной деталью, но она значительно влияет на долговечность формы.

Важно также учитывать сложность геометрии крабика. Чем сложнее форма, тем выше риск возникновения дефектов при литье. Для таких случаев требуется более точное проектирование и более тщательный контроль качества. Иногда приходится использовать специальные технологии литья, такие как литье под ультравысоким давлением, чтобы обеспечить оптимальное заполнение формы и избежать образования пустот и дефектов.

Контроль качества и инновации в отрасли

Контроль качества на всех этапах производства формы для крабика для волос – это залог успеха. Мы используем современное оборудование для контроля размеров, формы и поверхности деталей. Кроме того, мы применяем статистические методы контроля качества для выявления и устранения причин брака. Это позволяет нам поддерживать высокий уровень качества продукции и удовлетворять потребности наших клиентов.

В последнее время в отрасли наблюдается тенденция к использованию новых материалов и технологий. Например, все больше производителей переходят на использование композитных материалов, которые обладают высокой прочностью и легкостью. Также развивается направление 3D-печати форм, что позволяет значительно сократить время и стоимость их изготовления. ООО Иу Агань Украшения активно следит за этими тенденциями и внедряет инновационные решения в свою производственную деятельность. Мы постоянно инвестируем в новые технологии и оборудование, чтобы оставаться конкурентоспособными на рынке.

Еще один важный аспект – это экологичность. Мы стремимся к использованию экологически чистых материалов и технологий производства. Это включает в себя использование переработанного пластика и минимизацию отходов. Мы также уделяем внимание энергоэффективности производственных процессов. В долгосрочной перспективе экологичность – это не только вопрос социальной ответственности, но и конкурентное преимущество.

Опыт и ошибки: что важно знать

Иногда, даже при самом тщательном планировании, возникают неожиданные проблемы. Мы однажды столкнулись с проблемой неравномерного охлаждения формы, что приводило к образованию трещин в деталях. Пришлось пересмотреть конструкцию системы охлаждения и использовать более эффективные теплоносители. Это был болезненный, но ценный урок.

Еще одна распространенная ошибка – недостаточный учет особенностей материала. Разные пластики требуют разных температурных режимов и времени охлаждения. Если не учитывать эти особенности, то можно получить дефектные детали. Поэтому, перед началом производства необходимо провести тщательное исследование свойств материала и разработать оптимальные параметры процесса литья.

В заключение хочу сказать, что производство формы для крабика для волос – это сложный и ответственный процесс, требующий опыта, знаний и постоянного совершенствования. Мы в ООО Иу Агань Украшения постоянно работаем над улучшением качества продукции и оптимизацией производственных процессов. Мы уверены, что наш опыт и знания помогут нам и дальше удовлетворять потребности наших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Черные пластиковые зажимы-уточки

Черные пластиковые зажимы-уточки -

Зажимы BB в пастельных тонах Моранди

Зажимы BB в пастельных тонах Моранди -

Зажимы-уточки в клетку с принтом

Зажимы-уточки в клетку с принтом -

Розовые зажимы-уточки в горох малого размера

Розовые зажимы-уточки в горох малого размера -

Зажимы-уточки с голографическим эффектом

Зажимы-уточки с голографическим эффектом -

Набор зажимов BB в клетку

Набор зажимов BB в клетку -

Набор шпилек-невидимок в коробке

Набор шпилек-невидимок в коробке -

Зажимы BB в чёрно-белый горох

Зажимы BB в чёрно-белый горох -

Комплект сине-красной серии

Комплект сине-красной серии -

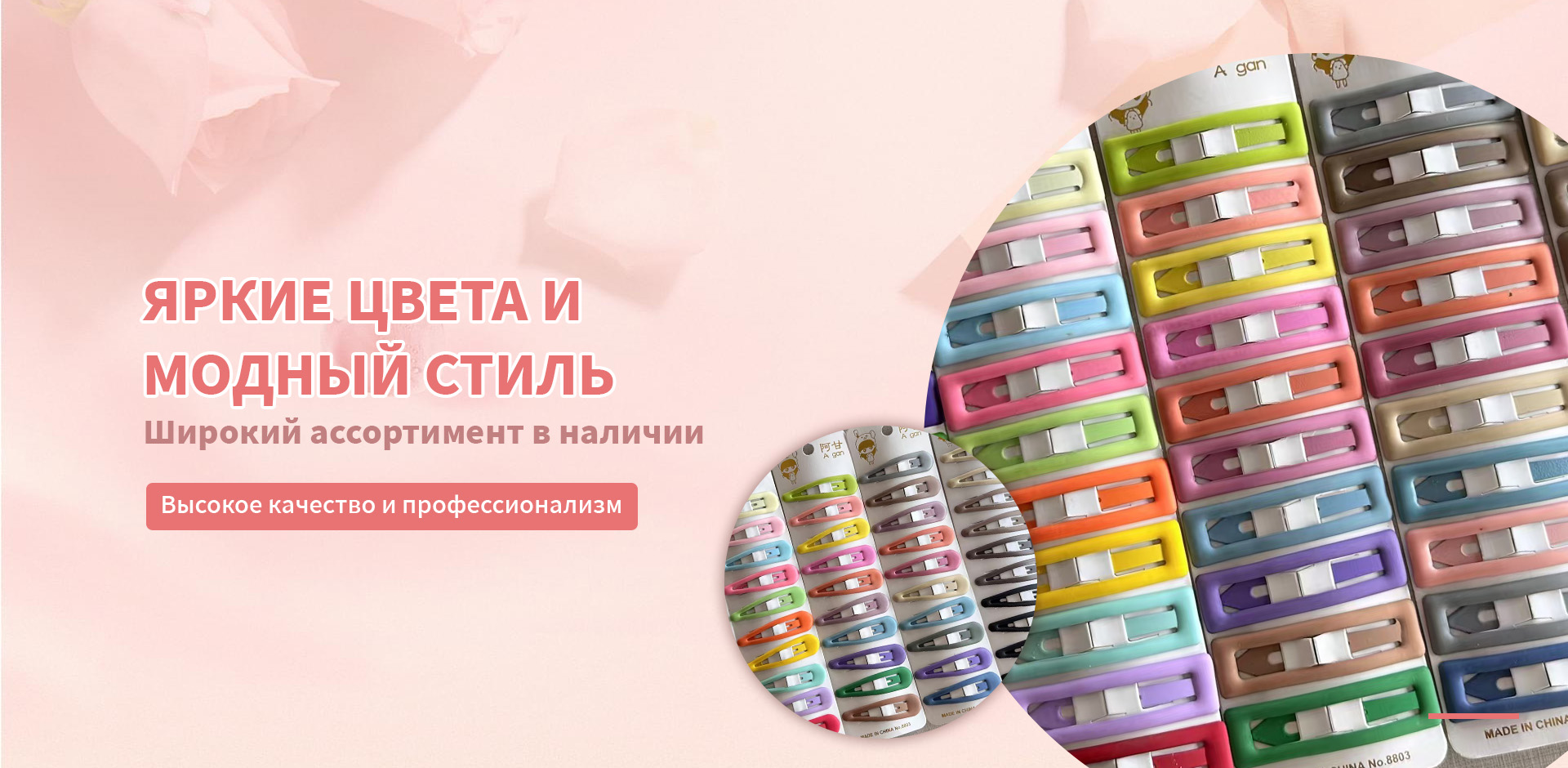

Большие цветные зажимы BB 6 карточек

Большие цветные зажимы BB 6 карточек -

Коричневые зажимы-уточки с капельным точечным рисунком

Коричневые зажимы-уточки с капельным точечным рисунком -

Набор из ABS пластика 6 карточек

Набор из ABS пластика 6 карточек

Связанный поиск

Связанный поиск- Крабики для волос на вайлдберриз основная страна покупателя

- крабик для волос с жемчугом большой

- Шпильки и невидимки завод

- Сломался крабик для волос как его починить

- Голубой крабик для волос

- Купить крабики для волос девочки

- Фиксирующие заколки заводы

- Как работает крабик для волос

- Заколки для волос поставщики

- Фиксирующие заколки поставщики