Шпильки и невидимки заводы

Итак, заводы по производству шпилек и невидимки. Это не просто фабрики, это целая индустрия, часто недооцененная, но критически важная для рынка аксессуаров для волос. Многие думают, что все просто: купить сырье, собрать, упаковать – и готово. Но это, мягко говоря, упрощение. Поверьте, после нескольких лет работы в этой сфере я убедился, что здесь кроется целый клубок проблем – от выбора материалов до логистики и конкуренции. В этой статье я поделюсь своим опытом, наблюдениями и, возможно, некоторыми ошибками, чтобы помочь вам лучше понять эту область.

Сырьевая база: От пластмассы до металла

Первый и самый важный вопрос – сырье. Большинство шпилек и невидимки изготавливаются из пластика – обычно это полипропилен или нейлон. Здесь есть несколько нюансов. Дешевый пластик быстро ломается, теряет форму, да и внешний вид оставляет желать лучшего. Хороший пластик, конечно, дороже, но зато и служит дольше, выглядит лучше и безопаснее для потребителя. Мы в ООО Иу Агань Украшения (https://www.yiyotu.ru) долго тестировали разные марки, прежде чем остановились на поставщике, предлагающем полипропилен с добавлением УФ-стабилизаторов – это значительно увеличило срок службы нашей продукции. При этом, нужно учитывать не только цену, но и доступность – задержки в поставках сырья могут серьезно повлиять на производственный цикл.

Еще один вариант – металлические невидимки. Тут вопрос уже в сплаве. Обычная сталь быстро ржавеет, а титан – слишком дорого для массового производства. Часто используют сплавы на основе цинка, которые обеспечивают достаточную прочность и устойчивость к коррозии при разумной цене. Но и здесь есть подвох: необходимо следить за качеством гальванического покрытия, чтобы избежать аллергических реакций у покупателей. Мы тщательно проверяем каждый этап обработки металла, чтобы исключить возможность попадания вредных веществ на поверхность.

Качество пластика: Лабораторный контроль

Кстати, насчет качества. Не стоит полагаться только на сертификаты поставщика. Мы регулярно проводим собственное тестирование материала – проверяем его на прочность, эластичность, устойчивость к температуре и УФ-излучению. Это позволяет выявить дефекты на ранней стадии и избежать проблем в будущем. Без этого сложно гарантировать долговечность и безопасность продукции. Например, однажды мы столкнулись с партией пластика, которая оказалась слишком хрупкой – шпильки буквально ломались при легком нажатии. Пришлось отказаться от этой партии, несмотря на то, что она была на 20% дешевле, чем у других поставщиков.

Технологии производства: От ручного труда до автоматизации

Производство шпилек и невидимки – это достаточно простой процесс, но он требует аккуратности и внимания к деталям. Существует несколько основных технологий: литье под давлением для пластиковых деталей, штамповка для металлических, а также ручная сборка. В небольших мастерских часто используют ручной труд, но для массового производства необходимо автоматизировать процесс – это увеличивает производительность и снижает затраты. Мы постепенно внедряем автоматизацию на нашем производстве, начиная с линии упаковки и заканчивая автоматическим контролем качества.

Автоматизация – это, конечно, хорошо, но не стоит забывать о человеческом факторе. Некоторые операции, особенно связанные с контролем качества, лучше выполнять вручную. Например, проверка на наличие дефектов, оценка прочности соединения – эти задачи требуют внимательности и опыта, которые пока сложно заменить роботом. Мы стараемся найти оптимальный баланс между автоматизацией и ручным трудом, чтобы получить максимальную эффективность и качество продукции.

Современное оборудование: Инвестиции в будущее

Покупка современного оборудования – это значительные инвестиции, но это необходимо для конкурентоспособности. Современные литьевые машины позволяют производить детали с высокой точностью и минимальным количеством брака. Универсальные штамповочные прессы обеспечивают высокую производительность и гибкость. А автоматизированные линии упаковки позволяют сократить трудозатраты и минимизировать риск ошибок. Выбор оборудования – это сложный процесс, который требует тщательного анализа потребностей производства и прогноза развития рынка.

Контроль качества: Гарантия потребительской лояльности

Контроль качества – это один из самых важных аспектов производства шпилек и невидимки. Любая деталь, даже самая незначительная, может повлиять на долговечность и внешний вид готового изделия. Мы используем несколько этапов контроля качества: входной контроль сырья, промежуточный контроль на всех этапах производства, и финальный контроль готовой продукции. Для этого у нас есть специальное оборудование – измерительные приборы, контрольные весы, и, конечно, опытные специалисты.

Помимо технического контроля, мы также уделяем внимание эстетическому контролю – проверяем соответствие цвета, формы и размеров готовой продукции требованиям наших заказчиков. Важно, чтобы шпильки и невидимки не только были прочными и надежными, но и красивыми и привлекательными. Современные потребители предъявляют все более высокие требования к качеству и внешнему виду продукции. Нельзя экономить на контроле качества, иначе рискуешь потерять лояльность клиентов.

Устранение брака: Анализ причин

Брак – это неизбежная часть любого производства, но важно понимать причины его возникновения и принимать меры для его устранения. Мы ведем статистику брака по каждому этапу производства, чтобы выявить основные проблемы. Например, часто браком оказываются детали с дефектами поверхности или с неровными краями. В таких случаях мы анализируем причины возникновения дефектов и корректируем технологический процесс. Например, мы внедрили новую систему очистки деталей перед покраской, что значительно снизило количество брака.

Логистика и сбыт: Доставка продукции клиентам

После производства шпильки и невидимки необходимо доставить их клиентам. Это может быть оптовая продажа магазинам аксессуаров для волос, розничная продажа через интернет-магазины, или экспорт в другие страны. Логистика – это сложный и многогранный процесс, который требует тщательного планирования и организации. Необходимо выбрать оптимальный способ транспортировки, учесть таможенные правила и сроки доставки. Мы сотрудничаем с несколькими транспортными компаниями, чтобы предложить нашим клиентам широкий спектр услуг.

Важную роль играет упаковка. Упаковка должна быть надежной, чтобы защитить продукцию от повреждений при транспортировке, и привлекательной, чтобы соответствовать требованиям рынка. Мы используем различные виды упаковки – от простых полиэтиленовых пакетов до элегантных коробок с логотипом нашей компании. Упаковка – это не только защита продукции, но и способ создать положительное впечатление о бренде. Это тоже очень важно для развития нашего завода.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Бесшовные заколки с принтом

Бесшовные заколки с принтом -

Зажимы-уточки в коробочной упаковке

Зажимы-уточки в коробочной упаковке -

Зажимы BB в чёрно-белый горох

Зажимы BB в чёрно-белый горох -

Коричневые зажимы-уточки с капельным точечным рисунком

Коричневые зажимы-уточки с капельным точечным рисунком -

Зажимы BB популярная модель

Зажимы BB популярная модель -

Шпильки-невидимки в коробке 500 грамм

Шпильки-невидимки в коробке 500 грамм -

Набор резинок для волос с заколками

Набор резинок для волос с заколками -

Зажимы BB 7 см с полосками капельный эффект

Зажимы BB 7 см с полосками капельный эффект -

Черные пластиковые зажимы-уточки

Черные пластиковые зажимы-уточки -

Набор цветных зажимов-уточек

Набор цветных зажимов-уточек -

Зажимы-уточки с голографическим эффектом

Зажимы-уточки с голографическим эффектом -

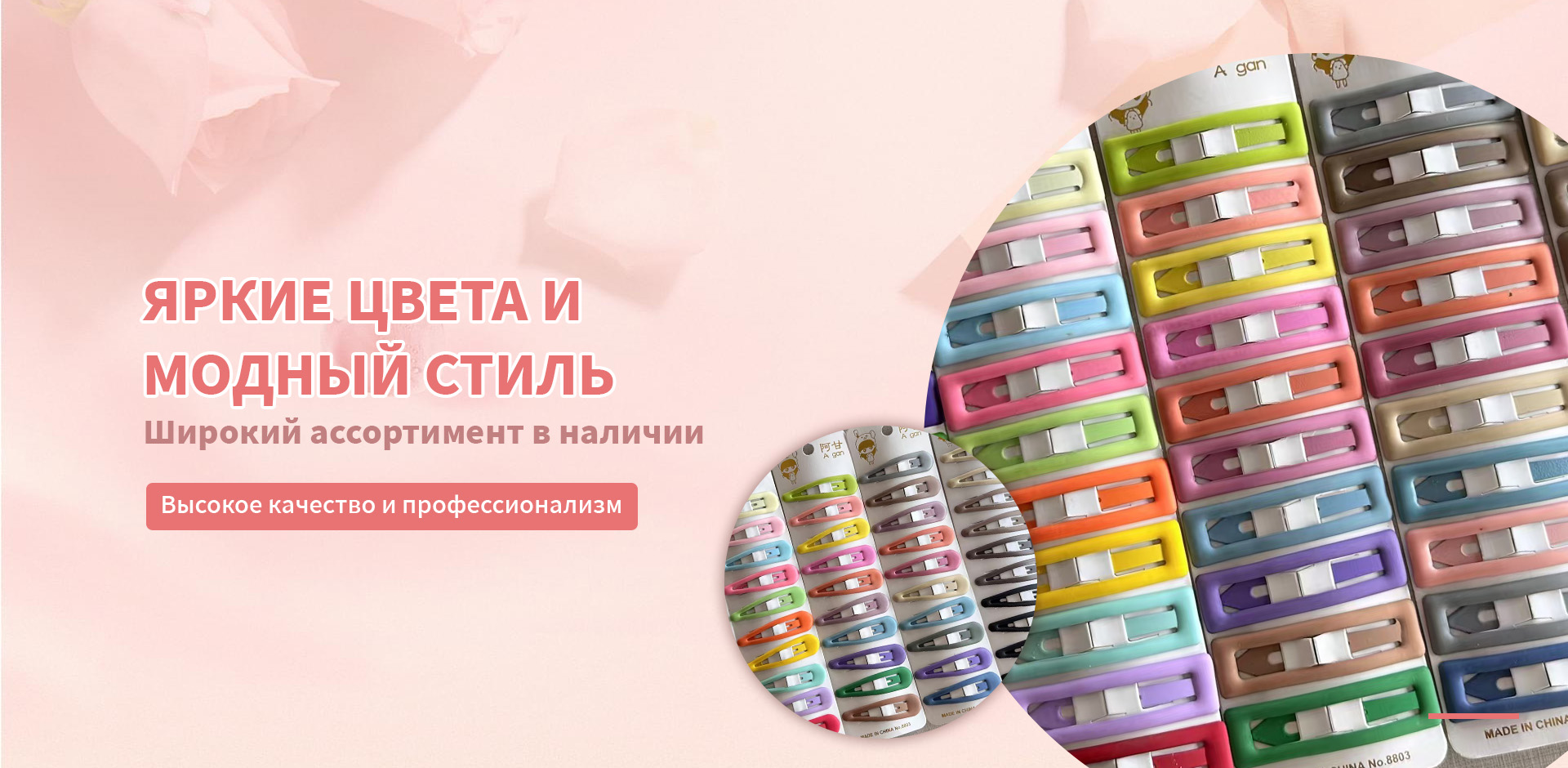

Большие цветные зажимы BB 6 карточек

Большие цветные зажимы BB 6 карточек

Связанный поиск

Связанный поиск- Фикс прайс крабик для волос производитель

- Заколки сердечки поставщики

- когда появились крабики для волос

- как называется крабик для волос с застежкой

- Крабик для волос laf

- Зажимы bb завод

- Заколки в конфетных цветах

- Прозрачный крабик для волос производитель

- Крабики для волос на вайлдберриз

- Заколки сердечки поставщик