U образные заколки заводы

Сразу скажу, что понятие 'завод **U образные заколки**' в глазах многих ассоциируется с огромным, автоматизированным производством, churning out тысячи одинаковых штук. Но реальность часто оказывается куда сложнее. Я много лет работаю в этой сфере, и накопил определенный опыт. Вроде бы простая деталь – **U образная заколка** – требует грамотного подхода на всех этапах: от выбора материала до финальной проверки. Часто вижу, как небольшие недочеты на начальном этапе приводят к серьезным проблемам с качеством готовой продукции, и это уже требует дополнительных затрат на переработку или даже утилизацию. Поэтому, прежде чем говорить о масштабе производства, важно понять все нюансы.

Производственный процесс: от заготовки до готового изделия

Как правило, процесс начинается с выбора материала. Чаще всего используется латунь, сплавы цинка, а иногда даже нержавеющая сталь. От этого выбора напрямую зависит стоимость и долговечность готовой **заколки U образной**. Дальше идёт процесс штамповки или литья, в зависимости от сложности дизайна и объёмов партии. Очень важен контроль качества на этих этапах. Неправильная штамповка или дефекты при литье могут привести к неровностям, трещинам, и, как следствие, к невозможности дальнейшей обработки.

После того, как форма **U образной заколки** готова, её подвергают полировке. Это критически важный этап, от которого зависит внешний вид изделия. Особенно это касается изделий, предназначенных для продажи в сегменте премиум. Я видел случаи, когда недостаточно тщательная полировка приводила к появлению царапин и потертостей, что, безусловно, негативно сказывалось на восприятии продукции покупателями. При работе с латунью, стоит учитывать её склонность к потускнению, поэтому дополнительная обработка для защиты от окисления – это не редкость.

Далее следует этап нанесения покрытия. Это может быть хромирование, никелирование, порошковая окраска и т.д. Выбор покрытия зависит от желаемого внешнего вида и требований к износостойкости. Хромирование обеспечивает блеск и защиту от коррозии, но требует сложного и дорогостоящего процесса. Порошковая окраска – более бюджетный вариант, но менее устойчив к царапинам. В последнее время всё большую популярность набирает PVD покрытие, обеспечивающее высокую износостойкость и долговечность. Кстати, недавно я видел пример плохой работы с PVD – неровное покрытие, с подтёками и размазанными краями. Это был прямо печальный пример того, как можно испортить даже очень качественную заготовку.

Контроль качества: критически важный аспект

Контроль качества должен осуществляться на каждом этапе производства. И не просто визуальный осмотр, а с использованием специализированного оборудования. Например, для проверки размеров используются штангенциркули и микрометры. Для контроля качества покрытия – специальные тесты на адгезию и устойчивость к царапинам. Важно не только выявлять дефекты, но и анализировать причины их возникновения, чтобы предотвратить их повторение в будущем.

Один из самых распространенных недостатков – это неровные края **U образной заколки**. Это может быть вызвано неправильной настройкой оборудования или недостаточным опытом оператора. Решение – автоматизировать процесс обработки краев или обучить персонал. Также, важно использовать качественные инструменты и материалы для полировки и нанесения покрытий.

Помните, что контроль качества – это не просто формальность, а инвестиция в репутацию вашего бренда. Даже небольшое количество брака может нанести серьезный ущерб, поэтому не стоит экономить на этом аспекте.

Проблемы масштабирования: от партии в 100 штук до тысяч

Переход от производства небольших партий к крупносерийному может быть непростым. Необходимо оптимизировать производственный процесс, автоматизировать отдельные этапы, а также организовать эффективную систему логистики. В больших масштабах особенно важно обеспечить стабильность качества. Это требует постоянного контроля за всеми параметрами производства и внедрения системы управления качеством.

Встречаются проблемы с качеством материала при больших партиях. Заводы часто используют разные поставщиков для экономии, но это может привести к разнице в свойствах металла. Поэтому важно тщательно отбирать поставщиков и регулярно проводить тестирование сырья.

Еще одна проблема – сложность контроля качества на больших объемах. Визуальный осмотр становится неэффективным, поэтому необходимо использовать автоматизированные системы контроля, например, машинное зрение. Это позволяет выявлять дефекты быстрее и точнее, чем при ручном осмотре.

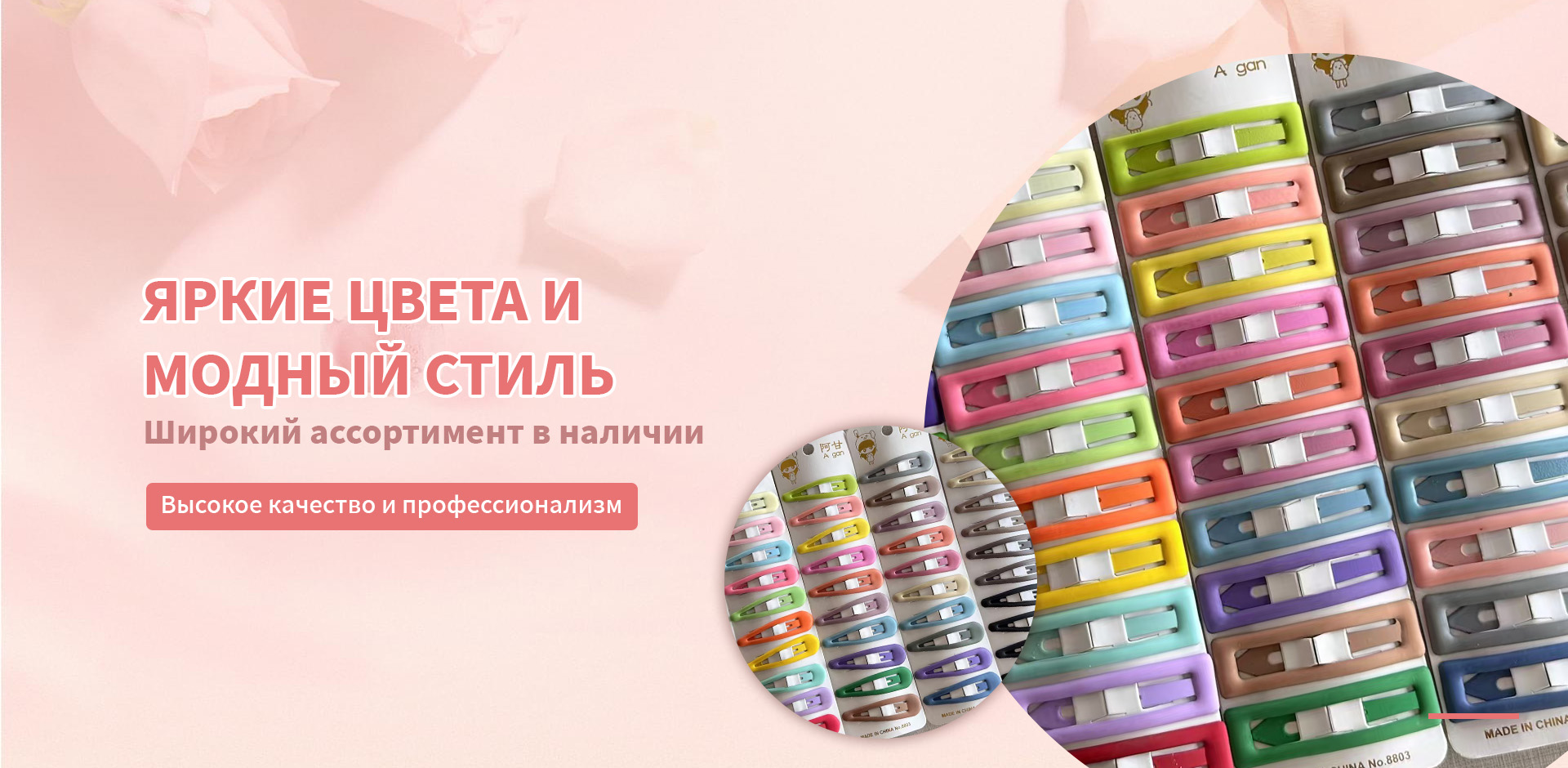

ООО Иу Агань Украшения: особенности работы и подходы

Как мне известно, компания ООО Иу Агань Украшения уделяет особое внимание деталям, начиная от подбора сырья и заканчивая контролем производственного процесса. Их подход основан на сочетании традиционных методов работы и современных технологий. Мы рассматриваем подобные компании как пример успешного сочетания качества и эффективности.

Особо стоит отметить их стремление к инновациям и постоянному внедрению новых технологий. Это позволяет им создавать стильные и практичные аксессуары для волос, соответствующие современным трендам. Например, они успешно используют PVD покрытие, которое обеспечивает высокую износостойкость и долговечность готовых изделий.

Учитывая их стремление к качеству, можно предположить, что они уделяют внимание не только производственному процессу, но и логистике и управлению запасами. Эффективная логистика позволяет им оперативно поставлять продукцию клиентам, а грамотное управление запасами – избежать дефицита и переизбытка.

Выводы и рекомендации

Производство **U образных заколок** – это не просто штамповка металла. Это сложный и многоэтапный процесс, требующий грамотного подхода на всех этапах. Контроль качества – это критически важный аспект, от которого зависит репутация вашего бренда. Масштабирование производства требует оптимизации процессов, автоматизации отдельных этапов и внедрения эффективной системы управления качеством. Компания ООО Иу Агань Украшения является хорошим примером того, как можно успешно сочетать качество и эффективность.

В заключение хочу сказать, что в этой сфере нет места для халатной работы. Любая ошибка может привести к серьезным последствиям. Поэтому необходимо уделять внимание деталям, постоянно совершенствовать производственные процессы и следить за изменениями на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зажимы BB 7 см с полосками капельный эффект

Зажимы BB 7 см с полосками капельный эффект -

Зажимы BB в чёрно-белый горох

Зажимы BB в чёрно-белый горох -

Набор зажимов уточек в пастельных земляных тонах Моранди

Набор зажимов уточек в пастельных земляных тонах Моранди -

Черные пластиковые зажимы-уточки

Черные пластиковые зажимы-уточки -

Набор шпилек-невидимок в коробке

Набор шпилек-невидимок в коробке -

Комплект зажимы bb плюс шпильки-невидимки

Комплект зажимы bb плюс шпильки-невидимки -

Синие шпильки-невидимки на карточке

Синие шпильки-невидимки на карточке -

Набор шпилек-невидимок в пяти цветах в коробке

Набор шпилек-невидимок в пяти цветах в коробке -

Цветные зажимы BB с капельным рисунком 3 карточки

Цветные зажимы BB с капельным рисунком 3 карточки -

Зажимы-уточки в коробочной упаковке

Зажимы-уточки в коробочной упаковке -

Набор резинок для волос с заколками

Набор резинок для волос с заколками -

Пятиконечные звёзды 4.2 см с напылением 10 карточек в упаковке

Пятиконечные звёзды 4.2 см с напылением 10 карточек в упаковке

Связанный поиск

Связанный поиск- Как использовать крабик для волос поставщики

- Ручной работы заколки цена

- Фикс прайс крабик для волос заводы

- Заколка крабик для волос маленький производитель

- Аксессуары для укладки волос завод

- Крабики для волос для девушек цена

- Высококачественные заколки поставщик

- Крабик для волос лилия производитель

- Крабик для волос в виде цветочка производитель

- Силиконовый крабик для волос